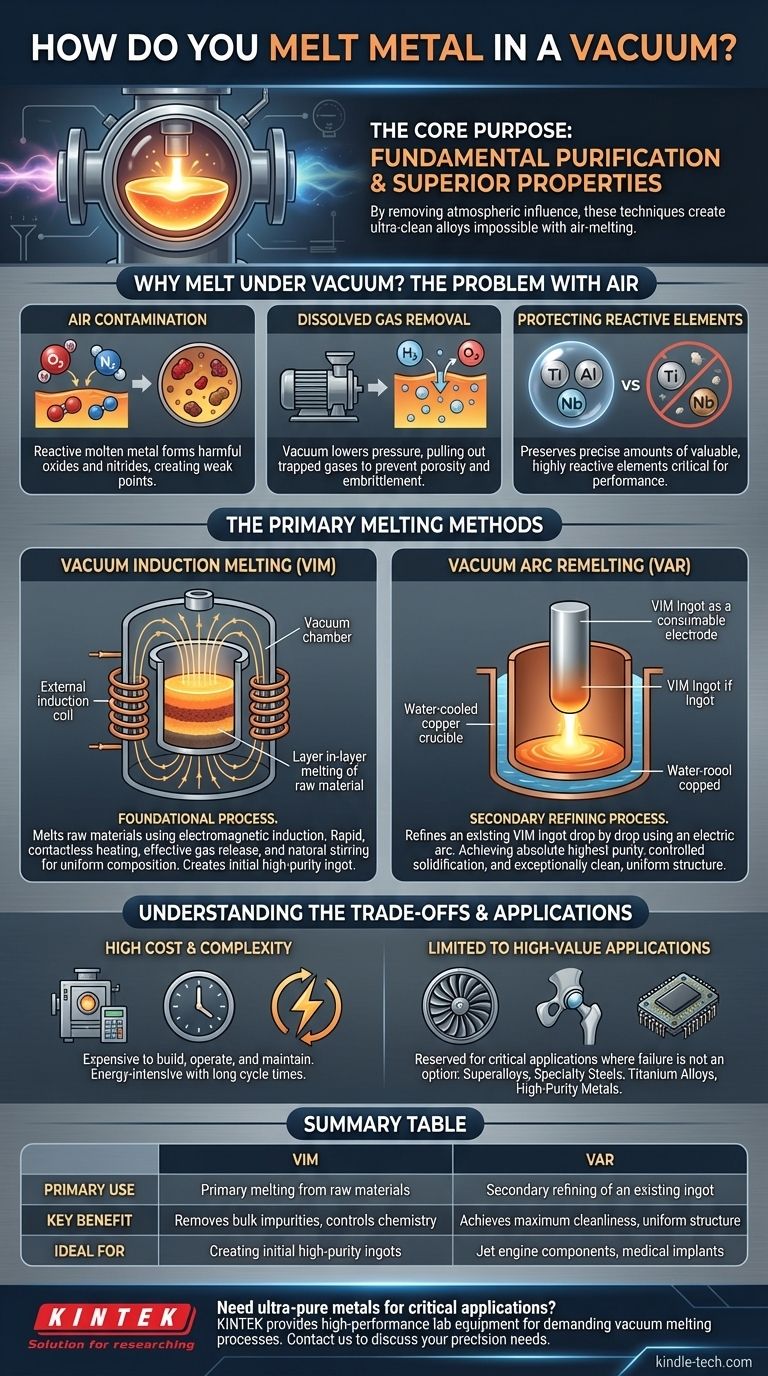

Les principales méthodes pour faire fondre du métal sous vide sont la fusion par induction sous vide (VIM) et la refusion à l'arc sous vide (VAR). Ces procédés utilisent une chambre à vide pour éliminer l'air et les autres gaz avant et pendant la fusion, ce qui empêche le métal en fusion de réagir avec l'oxygène et l'azote. Cet environnement extrait également les gaz dissous et les impuretés du métal lui-même, ce qui donne un produit final plus propre, plus solide et plus fiable.

L'objectif principal de la fusion du métal sous vide n'est pas simplement de le liquéfier, mais de le purifier fondamentalement. En éliminant l'influence des gaz atmosphériques, ces techniques créent des alliages ultra-propres aux propriétés supérieures, impossibles à obtenir avec les méthodes de fusion à l'air conventionnelles.

Pourquoi faire fondre du métal sous vide ?

Avant de détailler les méthodes, il est essentiel de comprendre pourquoi ce processus complexe est nécessaire. La fusion du métal à l'air libre introduit des problèmes importants qu'un environnement sous vide est spécifiquement conçu pour résoudre.

Le problème de la contamination par l'air

Lorsque le métal est en fusion, il est très réactif. L'oxygène et l'azote de l'air se dissolvent facilement dans le métal liquide ou réagissent avec lui pour former des inclusions non métalliques comme des oxydes et des nitrures. Ces impuretés restent piégées dans le matériau lorsqu'il se solidifie, créant des points faibles microscopiques qui peuvent entraîner des fissures et une défaillance prématurée sous contrainte.

Élimination des gaz dissous

Les matières premières contiennent souvent des gaz dissous comme l'hydrogène et l'oxygène. Un vide abaisse drastiquement la pression au-dessus du métal en fusion, créant une force motrice puissante qui extrait ces gaz piégés de la solution. C'est similaire à la façon dont une bouteille de soda pétille lorsqu'elle est ouverte – la pression externe plus faible permet au CO₂ dissous de s'échapper. L'élimination de ces gaz prévient la porosité (bulles de gaz) et la fragilisation du produit final.

Protection des éléments réactifs

De nombreux alliages haute performance reposent sur des quantités précises d'éléments très réactifs comme le titane, l'aluminium et le niobium. Dans une fusion à l'air, ces éléments précieux s'oxyderaient rapidement et seraient perdus sous forme de scories. Un vide les protège, garantissant que l'alliage final a la composition chimique exacte et les propriétés pour lesquelles il a été conçu.

Les principales méthodes de fusion

Bien qu'il existe des variations, les deux processus industriels dominants pour la fusion sous vide servent des objectifs distincts : la fusion primaire et l'affinage secondaire.

Fusion par induction sous vide (VIM)

La VIM est le processus fondamental utilisé pour faire fondre les matières premières et créer un lingot initial de haute pureté. La charge métallique est placée dans un creuset à l'intérieur d'une chambre à vide. Une bobine d'induction entoure le creuset, et un courant électrique qui la traverse crée un puissant champ électromagnétique.

Ce champ induit des courants de Foucault dans le métal lui-même, le faisant chauffer et fondre rapidement sans aucun contact direct avec un élément chauffant. Comme le note le matériel de référence, la fusion initiale se produit couche par couche, ce qui est très efficace pour libérer les gaz piégés. Le champ électromagnétique agite également naturellement le bain en fusion, favorisant une température et une composition chimique uniformes.

Refusion à l'arc sous vide (VAR)

La VAR est un processus d'affinage secondaire utilisé pour atteindre le niveau de pureté et l'intégrité structurelle les plus élevés. Il ne commence pas avec des matières premières ; au lieu de cela, il affine un lingot existant, souvent un lingot déjà produit par le processus VIM.

En VAR, le lingot produit par VIM est utilisé comme une grande électrode consommable. Cette électrode est suspendue à l'intérieur d'un creuset en cuivre refroidi à l'eau dans une chambre à vide. Un arc électrique à courant élevé est créé entre le bas de l'électrode et une petite quantité de matériau d'amorçage dans le creuset. La chaleur intense de l'arc fait fondre la pointe de l'électrode, et le métal tombe goutte à goutte dans le creuset en dessous, se solidifiant de manière très contrôlée et progressive. Ce deuxième cycle de fusion élimine davantage les impuretés et donne une structure interne exceptionnellement propre et uniforme.

Comprendre les compromis

La fusion sous vide offre une qualité inégalée, mais cette performance s'accompagne de considérations importantes.

Coût et complexité élevés

Les fours sous vide sont coûteux à construire, à exploiter et à entretenir. Le processus est énergivore et les temps de cycle sont beaucoup plus longs que pour la fusion conventionnelle en raison du temps nécessaire pour pomper la chambre jusqu'au niveau de vide requis.

Limité aux applications à haute valeur ajoutée

En raison de leur coût élevé, la VIM et la VAR sont réservées aux applications où la défaillance des matériaux n'est pas une option. Cela inclut les superalliages pour les aubes de turbine de moteurs à réaction, les aciers spéciaux pour les structures aérospatiales, les alliages de titane pour les implants médicaux et les métaux de haute pureté pour l'industrie électronique. Elles ne sont pas utilisées pour les matériaux courants comme l'acier de construction ou la fonte.

Faire le bon choix pour votre objectif

Le choix entre ces processus dépend entièrement de la qualité du matériau requise et du matériau de départ.

- Si votre objectif principal est de créer un alliage de haute pureté à partir de matières premières : la VIM est la première étape essentielle pour éliminer les impuretés en vrac et contrôler la chimie.

- Si votre objectif principal est d'atteindre une propreté maximale et une structure granulaire sans défauts : la VAR est le processus secondaire nécessaire utilisé pour affiner un lingot VIM précédemment fondu.

- Si votre objectif principal est une production à grand volume et rentable pour un usage général : aucun des deux processus n'est adapté ; la fusion à l'air conventionnelle est la norme de l'industrie.

En fin de compte, la fusion sous vide est un outil stratégique pour l'ingénierie des matériaux où la pureté et la performance absolues sont non négociables.

Tableau récapitulatif :

| Méthode | Utilisation principale | Avantage clé | Idéal pour |

|---|---|---|---|

| Fusion par induction sous vide (VIM) | Fusion primaire à partir de matières premières | Élimine les impuretés en vrac, contrôle la chimie | Création de lingots initiaux de haute pureté |

| Refusion à l'arc sous vide (VAR) | Affinage secondaire d'un lingot existant | Atteint une propreté maximale, structure uniforme | Composants de moteurs à réaction, implants médicaux |

Besoin de vous procurer ou de développer des métaux ultra-purs pour vos applications critiques ? Les techniques avancées de fusion sous vide sont essentielles pour atteindre l'intégrité des matériaux requise dans les industries aérospatiale, médicale et électronique. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance nécessaires à ces processus exigeants. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir la mission de votre laboratoire en matière de précision et de fiabilité.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion par induction à arc sous vide

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté