À la base, un four de fusion à induction fonctionne en transformant le métal lui-même en source de chaleur. Il utilise un champ magnétique alternatif puissant pour induire de forts courants électriques directement dans la charge métallique. La résistance naturelle du métal à ces « courants de Foucault » génère une chaleur intense par un processus appelé chauffage par effet Joule, faisant fondre le matériau de l'intérieur sans aucun contact direct avec une flamme externe ou un élément chauffant.

L'avantage fondamental de la fusion par induction est sa méthode de chauffage directe et sans contact. En générant de la chaleur à l'intérieur du métal, le processus est remarquablement propre, rapide et efficace par rapport aux méthodes traditionnelles qui chauffent de l'extérieur.

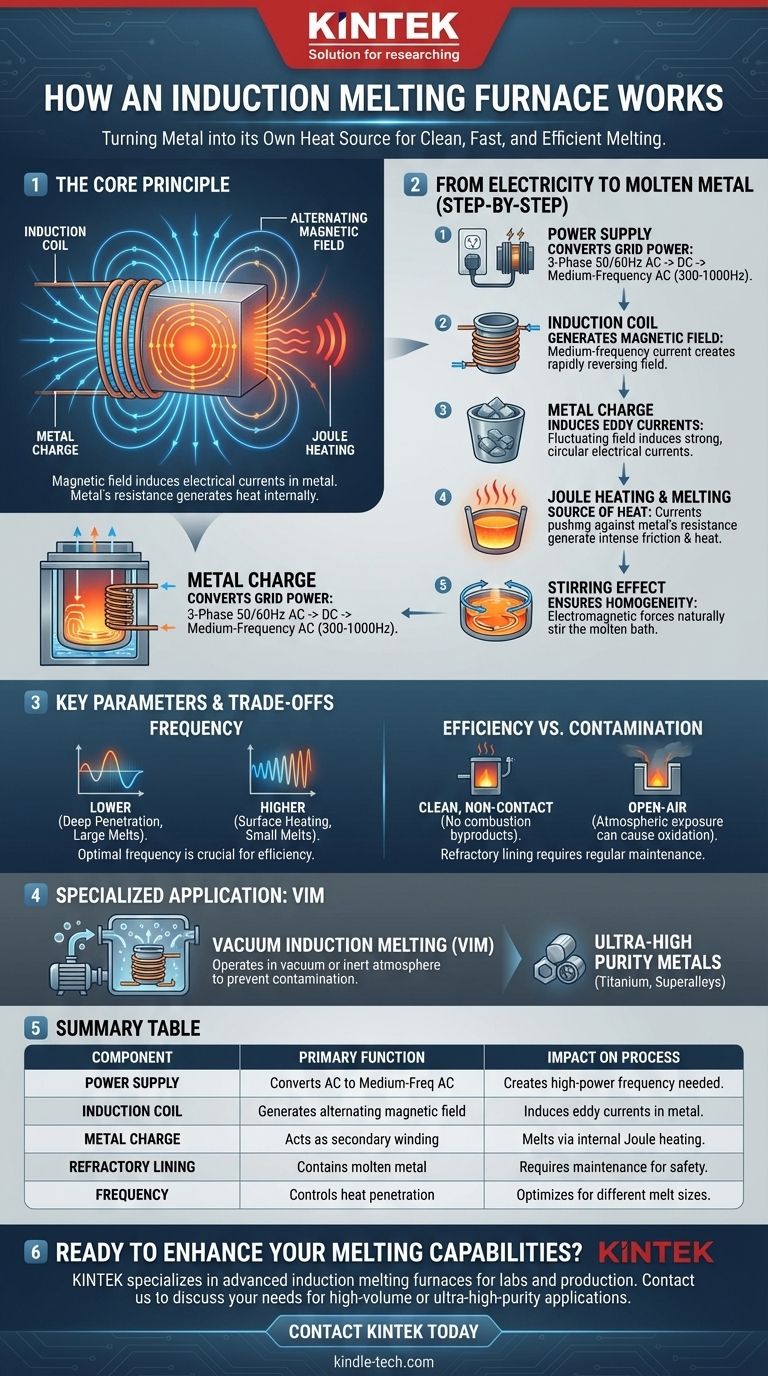

Le principe fondamental : de l'électricité au métal en fusion

L'ensemble du processus est une conversion magistrale d'énergie, transformant l'électricité du réseau standard en l'énergie thermique nécessaire pour faire fondre même les métaux les plus robustes. Cela se produit dans une séquence précise en plusieurs étapes.

L'alimentation électrique : conversion de l'énergie du réseau

Le processus commence au niveau de l'unité d'alimentation électrique. Ce dispositif prend le courant alternatif (CA) triphasé standard à basse fréquence (50/60 Hz) provenant du réseau électrique et le convertit.

D'abord, il redresse le CA en courant continu (CC). Ensuite, un onduleur reconvertit le CC en un CA monophasé à moyenne fréquence, généralement entre 300 Hz et 1000 Hz. Cette fréquence contrôlée et à haute puissance est le moteur de l'ensemble du système.

La bobine d'induction : génération du champ magnétique

Ce courant à moyenne fréquence est envoyé à une grande bobine de cuivre refroidie à l'eau qui entoure le creuset contenant le métal. Lorsque le courant traverse la bobine, il génère un champ magnétique puissant et rapidement inversé qui traverse le creuset et pénètre dans la charge métallique.

La charge métallique : induction des courants de Foucault

Basé sur le principe de l'induction électromagnétique, ce champ magnétique fluctuant induit de forts courants électriques circulaires dans le métal conducteur. Ce sont les courants de Foucault.

Essentiellement, la bobine d'induction agit comme l'enroulement primaire d'un transformateur, et la charge métallique agit comme un enroulement secondaire court-circuité.

Chauffage par effet Joule : la source de chaleur

Les courants de Foucault induits ne circulent pas dans un conducteur parfait. Le métal possède sa propre résistance électrique inhérente. Lorsque les courants de Foucault exercent une pression contre cette résistance, ils génèrent une friction et une chaleur considérables.

Ce phénomène, connu sous le nom de chauffage par effet Joule, est ce qui fait fondre le métal. Étant donné que la chaleur est générée en interne, le processus est incroyablement rapide et efficace.

L'effet d'agitation : assurer l'homogénéité

Un effet secondaire unique des puissants courants de Foucault est une action d'agitation électromagnétique au sein du bain en fusion. Cette agitation naturelle assure que le métal en fusion se mélange parfaitement, conduisant à une température uniforme et à une composition chimique homogène dans l'alliage final.

Comprendre les compromis et les paramètres clés

Bien que puissante, la fusion par induction n'est pas une solution universelle. Son efficacité dépend de paramètres soigneusement gérés et de la compréhension de ses compromis inhérents.

Le rôle critique de la fréquence

La fréquence de l'alimentation électrique est une variable cruciale. Les fréquences plus basses pénètrent plus profondément dans le bain métallique, ce qui les rend idéales pour faire fondre de grands volumes de métal.

Les fréquences plus élevées concentrent l'effet de chauffage plus près de la surface de la charge. Ceci est plus efficace pour les petites fontes ou les applications spécialisées de durcissement de surface. Une fréquence inadéquate entraîne une inefficacité.

Efficacité contre contamination

Le principal avantage de l'induction est sa nature propre et sans contact. Contrairement à un four à arc ou à un cubilot à gaz, il n'y a ni électrodes ni sous-produits de combustion pour contaminer la coulée. Il en résulte un produit final de plus haute pureté.

Cependant, dans un four à air libre, le métal en fusion est toujours exposé à l'oxygène atmosphérique, ce qui peut provoquer une oxydation.

Le revêtement réfractaire

Le creuset contenant le métal en fusion est fabriqué à partir d'un matériau réfractaire, souvent du sable de quartz, capable de résister à des températures extrêmes. Ce revêtement est un composant consommable.

Il s'érode lentement avec le temps en raison des réactions chimiques et de la force physique du métal en agitation. Une inspection et une réparation régulières sont des réalités opérationnelles critiques pour prévenir une rupture dangereuse du métal.

Applications spécialisées : le four à induction sous vide

Pour surmonter le problème de la contamination atmosphérique, la technologie de base peut être placée à l'intérieur d'un récipient scellé, créant un four de fusion à induction sous vide (VIM).

Pourquoi opérer sous vide ?

En retirant l'air de la chambre, le processus de fusion se déroule sous vide ou sous une atmosphère inerte contrôlée (comme l'argon). Cela empêche complètement la formation d'oxydes et élimine les gaz dissous de la coulée.

Le résultat : des métaux de très haute pureté

Les fours VIM sont essentiels pour produire des matériaux où la pureté est primordiale. Cela comprend les superalliages à base de nickel pour les moteurs à réaction, les aciers spéciaux, les alliages de précision pour l'électronique et les métaux réactifs comme le titane pour l'aérospatiale et les applications médicales.

Faire le bon choix pour votre objectif

L'approche par induction optimale dépend entièrement du matériau traité et de la qualité souhaitée du produit final.

- Si votre objectif principal est la coulée à haut volume de métaux standards (par exemple, acier, fer, aluminium) : Un four à air libre à moyenne fréquence offre le meilleur équilibre entre vitesse, efficacité et coût opérationnel.

- Si votre objectif principal est de produire des superalliages ou des métaux réactifs de haute pureté : Un four à induction sous vide (VIM) est non négociable pour prévenir la contamination et obtenir un contrôle chimique précis.

- Si votre objectif principal est de maximiser la vitesse et l'efficacité de la fusion : Faites correspondre soigneusement la fréquence et la puissance de l'alimentation électrique à la taille et au type de votre charge métallique pour assurer un transfert d'énergie optimal.

En comprenant le principe du chauffage interne direct, vous pouvez tirer efficacement parti de la vitesse, de la précision et de la pureté de la technologie à induction.

Tableau récapitulatif :

| Composant clé | Fonction principale | Impact sur le processus de fusion |

|---|---|---|

| Alimentation électrique | Convertit le CA du réseau en CA à moyenne fréquence | Crée la fréquence haute puissance nécessaire à l'induction |

| Bobine d'induction | Génère un champ magnétique alternatif puissant | Induit des courants de Foucault dans la charge métallique |

| Charge métallique | Agit comme un enroulement secondaire, générant de la chaleur interne | Fond de l'intérieur par chauffage par effet Joule |

| Revêtement réfractaire | Contient le métal en fusion dans le creuset | Nécessite un entretien régulier pour assurer la sécurité |

| Réglage de la fréquence | Contrôle la profondeur de pénétration de la chaleur | Optimise l'efficacité pour différentes tailles de fonte et métaux |

Prêt à améliorer vos capacités de fusion des métaux avec précision et efficacité ?

KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les fours de fusion à induction adaptés à vos besoins spécifiques—que ce soit pour la coulée à haut volume ou les applications de très haute pureté comme la fusion à induction sous vide (VIM). Nos solutions offrent des fontes propres, rapides et homogènes, garantissant des résultats supérieurs pour les laboratoires et les installations de production.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser votre processus de fusion et favoriser votre succès !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les avantages du chauffage par induction ? Débloquez la vitesse, la précision et l'efficacité

- Comment fonctionne la fusion par induction sous vide ? Obtenez des alliages ultra-purs et haute performance

- Quelle est la fonction principale d'un four à induction dans la fusion de l'acier super duplex ? Atteindre une homogénéité chimique parfaite

- Quelle est la fréquence principale du four à induction ? Choisir la bonne fréquence pour votre application

- Quelle est la fonction d'un four de fusion par induction dans la préparation de l'alliage FeCrAl ? Assurer la précision et la pureté

- Quelle est la qualité de l'eau pour un four à induction ? Assurez une fusion sûre et efficace avec le bon liquide de refroidissement

- Quel métal est le meilleur pour le chauffage par induction ? Obtenez une chaleur rapide et efficace avec les métaux ferromagnétiques

- Quel est le rôle d'un système de chauffage par induction à haute fréquence dans les essais de combustible nucléaire ? Améliorer la sécurité grâce à la simulation de LOCA