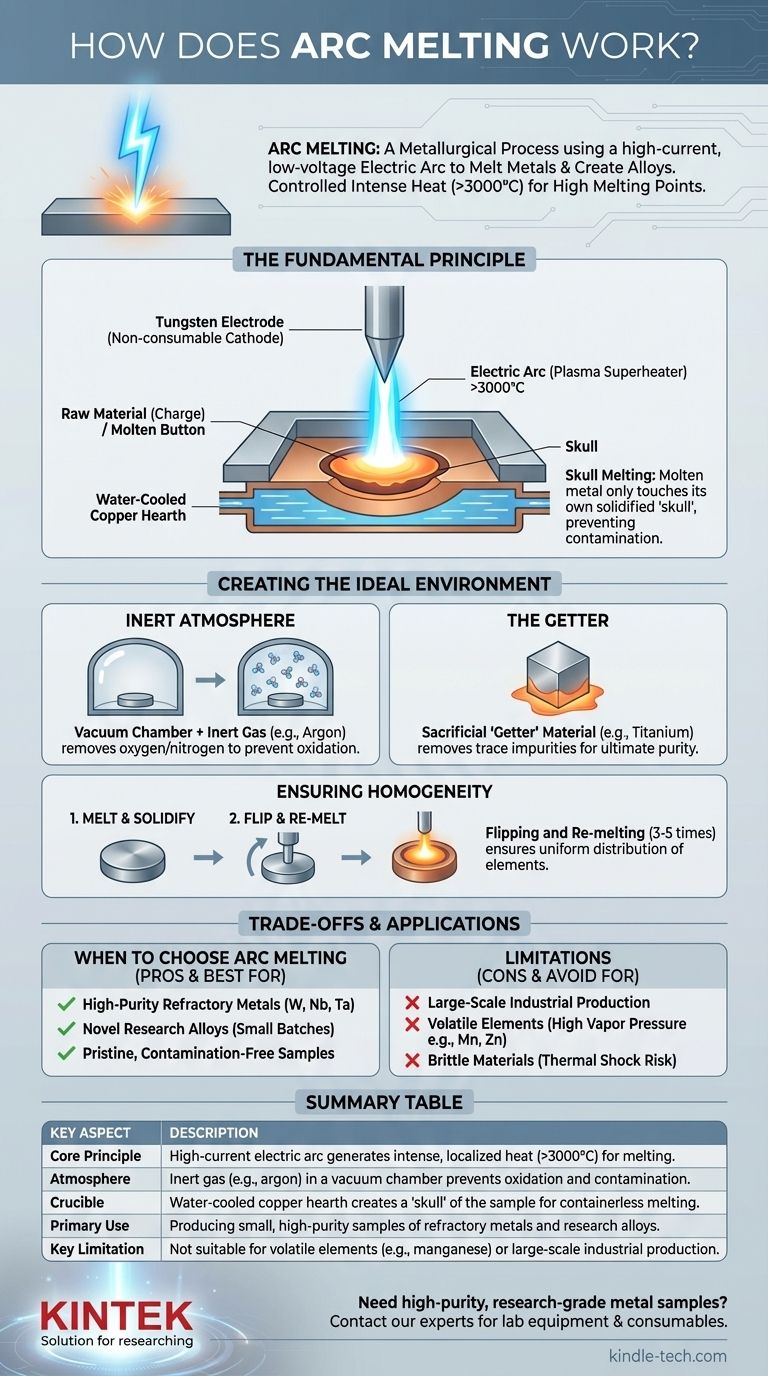

La fusion à l'arc est un processus métallurgique qui utilise un arc électrique à courant élevé et basse tension pour faire fondre les métaux et créer des alliages. Elle fonctionne comme un éclair miniature contrôlé, générant une chaleur intense et localisée pour faire fondre des matériaux ayant des points de fusion extrêmement élevés dans un environnement hautement contrôlé.

Le principe fondamental de la fusion à l'arc est d'utiliser la chaleur intense d'un arc plasma électrique pour faire fondre des matériaux sur un creuset en cuivre refroidi à l'eau. Cette fusion "sans conteneur" dans une atmosphère de gaz inerte empêche la contamination, ce qui en fait une méthode de référence pour la production d'alliages de haute pureté, réfractaires et nouveaux de qualité recherche.

Le principe fondamental : Générer une chaleur intense

L'efficacité de la fusion à l'arc provient de sa capacité à générer et à contrôler des températures dépassant 3000°C dans une très petite zone.

L'arc électrique comme super-chauffeur plasma

Le processus commence par l'amorçage d'un arc électrique entre une électrode pointue non consommable et la matière première (la charge) reposant en dessous. Cet arc est un canal de plasma – un gaz ionisé – à travers lequel circule un courant continu (CC) de forte intensité. Ce canal de plasma concentre une énergie immense, chauffant et faisant fondre rapidement le matériau directement en dessous.

L'électrode de tungstène non consommable

L'électrode servant de cathode (borne négative) doit résister à ces températures extrêmes sans fondre ni contaminer l'échantillon. C'est pourquoi elle est presque toujours fabriquée en tungstène, qui a l'un des points de fusion les plus élevés de tous les éléments (3422°C).

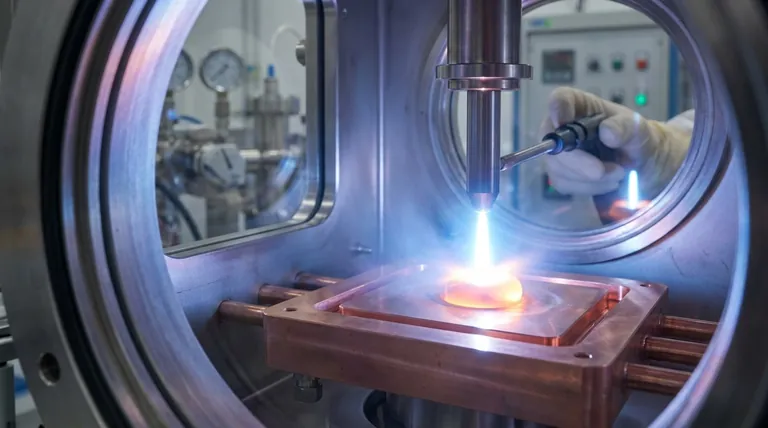

Le creuset en cuivre refroidi à l'eau

Le matériau à fondre repose dans un creuset appelé foyer. Ce foyer est fabriqué en cuivre de haute pureté et est refroidi agressivement à l'eau. Cette conception est essentielle.

Lorsque l'arc fait fondre l'échantillon, la partie de l'échantillon en contact direct avec le creuset en cuivre froid gèle instantanément. Cette fine couche solidifiée du matériau de l'échantillon, connue sous le nom de "crâne", forme un creuset auto-contenant. Ce phénomène de "fusion en crâne" garantit que le métal en fusion ne touche jamais que du métal solide de sa propre nature, empêchant toute contamination du creuset en cuivre.

Créer l'environnement de fusion idéal

Le contrôle de l'atmosphère est tout aussi important que la génération de chaleur. L'objectif est d'éliminer les réactions chimiques indésirables, principalement l'oxydation.

L'atmosphère inerte

Avant la fusion, la chambre scellée est placée sous vide poussé pour éliminer les gaz atmosphériques comme l'oxygène et l'azote. La chambre est ensuite remplie d'un gaz inerte de haute pureté, le plus souvent de l'argon. Cette atmosphère d'argon empêche le métal en fusion chaud et hautement réactif de s'oxyder.

Le "getter" pour une pureté ultime

Pour les applications nécessitant la plus haute pureté, un petit morceau sacrificiel d'un métal hautement réactif comme le titane ou le zirconium est souvent fondu en premier. Ce matériau "getter" se combine chimiquement avec toute trace résiduelle d'oxygène ou d'azote laissée dans la chambre, nettoyant efficacement l'atmosphère avant que l'échantillon principal ne soit fondu.

Assurer l'homogénéité : Retournement et refusion

Pour créer un alliage homogène, le "bouton" initial de matériau fondu doit être soigneusement mélangé. Comme il n'y a pas de mécanisme d'agitation, l'opérateur utilise l'aiguillon de l'électrode pour retourner le bouton après sa solidification. Le bouton est ensuite refondu plusieurs fois (généralement 3 à 5) pour s'assurer que tous les éléments constitutifs sont uniformément répartis dans l'échantillon.

Comprendre les compromis et les limites

Bien que puissante, la fusion à l'arc n'est pas une solution universelle. Elle présente des contraintes spécifiques qui la rendent adaptée à certaines applications mais pas à d'autres.

Taille et géométrie de l'échantillon

La fusion à l'arc est principalement une technique à l'échelle du laboratoire utilisée pour produire de petits échantillons, pesant généralement de quelques grammes à une centaine de grammes. Les "boutons" résultants sont excellents pour la recherche et l'analyse, mais le processus n'est pas adapté à la production industrielle à grande échelle.

Éléments à haute pression de vapeur

Une limitation importante apparaît lors de l'alliage d'éléments ayant des points d'ébullition très différents. Les éléments à haute pression de vapeur (c'est-à-dire ceux qui s'évaporent facilement), tels que le manganèse, le zinc ou le magnésium, peuvent s'évaporer de la masse fondue. Cela conduit à une composition finale qui ne correspond pas à la stœchiométrie prévue, un problème connu sous le nom de perte de contrôle compositionnel.

Choc thermique

Les cycles de chauffage et de refroidissement extrêmement rapides peuvent induire des contraintes thermiques importantes. Cela peut provoquer la fissuration ou la rupture de matériaux fragiles, tels que les céramiques ou les intermétalliques, pendant le processus.

Quand choisir la fusion à l'arc

Sur la base de ces principes, la décision d'utiliser la fusion à l'arc devient claire lorsqu'elle est encadrée par votre objectif spécifique.

- Si votre objectif principal est de créer des échantillons de haute pureté de métaux réfractaires (par exemple, tungstène, niobium, tantale) : La fusion à l'arc est le choix idéal en raison de sa fusion en crâne non contaminante et de son atmosphère inerte.

- Si votre objectif principal est de développer de nouveaux alliages homogènes pour la recherche : La capacité de retourner et de refondre de petits lots offre une excellente uniformité compositionnelle pour l'analyse et les tests.

- Si votre objectif principal est l'alliage avec des éléments volatils (par exemple, la création d'un acier à haute teneur en manganèse) : Vous devez tenir compte des pertes par évaporation ou choisir une méthode alternative comme la fusion par induction dans un creuset scellé.

- Si votre objectif principal est la production industrielle à grande échelle : La fusion à l'arc est inadaptée ; vous devriez envisager des techniques comme la fusion par induction sous vide (VIM) ou la refusion sous laitier électroconducteur (ESR).

La fusion à l'arc reste un outil indispensable en science des matériaux pour sa capacité inégalée à produire des échantillons impeccables de qualité recherche des matériaux les plus exigeants au monde.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe fondamental | Utilise un arc électrique à courant élevé pour générer une chaleur intense et localisée (>3000°C) pour la fusion. |

| Atmosphère | Gaz inerte (par exemple, argon) dans une chambre à vide empêchant l'oxydation et la contamination. |

| Creuset | Creuset en cuivre refroidi à l'eau créant un 'crâne' de l'échantillon pour une fusion sans conteneur. |

| Utilisation principale | Production de petits échantillons de haute pureté de métaux réfractaires et d'alliages de recherche. |

| Limitation clé | Ne convient pas aux éléments volatils (par exemple, manganèse) ou à la production industrielle à grande échelle. |

Besoin de produire des échantillons métalliques de haute pureté, de qualité recherche ?

La fusion à l'arc est la méthode de référence pour créer des alliages impeccables de métaux réfractaires comme le tungstène et le tantale. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis dont vous avez besoin pour obtenir des résultats fiables et sans contamination dans votre recherche sur les matériaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et soutenir votre prochaine avancée.

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Comment fonctionne le refusion à l'arc sous vide ? Obtenez des alliages métalliques ultra-propres et haute performance

- Qu'est-ce que le processus de refusion à l'arc sous vide ? Atteignez une pureté ultime pour les alliages haute performance

- Qu'est-ce que le procédé de refusion par arc sous vide (VAR) ? Le guide ultime de la refusion par arc sous vide

- Que signifie VAR pour l'acier ? Un guide du refusion par arc sous vide pour l'acier de haute pureté

- Qu'est-ce que le VAR en métallurgie ? Atteignez une pureté et des performances métalliques supérieures