En bref, les températures plus basses sont le principal moteur du dépôt. Ce processus physique, où une substance passe directement d'un gaz à un solide sans passer par une phase liquide, est fondamentalement un événement de libération d'énergie. Pour que les molécules de gaz se fixent dans une structure cristalline rigide, elles doivent libérer leur énergie cinétique, et un environnement ou une surface froide fournit les conditions nécessaires à cela.

Le dépôt est une conséquence directe de la création d'un gaz sursaturé, une condition atteinte lorsque la température baisse suffisamment pour que les molécules de gaz perdent leur énergie et se fixent dans une structure solide. Plus la surface est froide, plus cette transformation se produit facilement.

Le rôle fondamental de l'énergie moléculaire

Pour comprendre le dépôt, nous devons d'abord considérer ce que la température représente réellement au niveau moléculaire. C'est une mesure de l'énergie cinétique moyenne — ou du mouvement — des molécules.

Comment la température régit le mouvement moléculaire

Dans un gaz, les molécules possèdent une énergie cinétique élevée. Elles se déplacent rapidement et aléatoirement, rebondissant les unes sur les autres sans adhérer.

Lorsque la température diminue, cette énergie cinétique est retirée. Les molécules ralentissent considérablement.

Atteindre un état de stabilité

La formation d'un solide est un processus exothermique, ce qui signifie qu'il libère de l'énergie. Un solide est un état de plus faible énergie, plus stable qu'un gaz.

Pour que les molécules de gaz en mouvement rapide s'installent dans cette structure solide et stable, elles doivent libérer leur excès d'énergie cinétique sous forme de chaleur. Un environnement ou une surface froide agit comme un puits d'énergie, facilitant la libération de cette énergie par les molécules et leur "adhésion" à la surface et les unes aux autres.

La science de la sursaturation

Bien que la basse température soit le catalyseur, le mécanisme spécifique qui déclenche le dépôt est appelé la sursaturation. Cela se produit lorsqu'un volume d'espace contient plus de vapeur d'une substance qu'il ne peut théoriquement en contenir à cette température.

Le concept de saturation

Imaginez l'air comme une éponge. À une température donnée, il peut "retenir" une quantité maximale spécifique de vapeur d'eau. Lorsqu'il retient cette quantité maximale, il est considéré comme saturé.

L'air chaud peut retenir beaucoup plus de vapeur d'eau que l'air froid. Son point de saturation est beaucoup plus élevé.

Comment le refroidissement crée la sursaturation

Lorsqu'une parcelle de gaz est refroidie, sa capacité à retenir la vapeur diminue considérablement. Cependant, la quantité réelle de vapeur dans le gaz n'a pas encore changé.

Cela crée un état de sursaturation, où le gaz retient beaucoup plus de vapeur qu'il ne devrait pouvoir en retenir à sa nouvelle température plus basse. Le système est maintenant instable et doit libérer l'excès de vapeur.

Le rôle critique d'une surface froide

C'est là que le dépôt se produit. Lorsque ce gaz sursaturé entre en contact avec une surface dont la température est inférieure à son "point de gel" ou à sa température de dépôt, les molécules qui frappent la surface perdent leur énergie presque instantanément.

Elles n'ont pas assez d'énergie pour rester à l'état gazeux ou même devenir liquides ; au lieu de cela, elles se fixent directement dans un réseau cristallin solide. C'est précisément ainsi que le givre se forme sur une vitre froide pendant la nuit.

Comprendre les variables clés

La température est le principal moteur, mais elle n'agit pas de manière isolée. Une compréhension complète nécessite de reconnaître d'autres facteurs critiques qui influencent le processus.

L'influence de la pression

Le dépôt est fonction de la température et de la pression. Sur le diagramme de phase d'une substance, le dépôt se produit à des pressions et des températures inférieures au point triple — le point unique où les phases solide, liquide et gazeuse peuvent coexister. La modification de la pression peut modifier la température à laquelle le dépôt se produira.

Le taux de dépôt

Bien qu'une température plus basse soit nécessaire pour que le dépôt se produise, le taux auquel il se produit dépend également de facteurs tels que la concentration de la vapeur et le flux du gaz. Une concentration plus élevée de la substance en phase gazeuse peut entraîner un taux de dépôt plus rapide, à condition que les conditions de température soient remplies.

La nature du substrat

La surface sur laquelle le matériau se dépose est appelée le substrat. Ses caractéristiques, telles que la texture et la composition du matériau, peuvent influencer la facilité avec laquelle les premiers cristaux (sites de nucléation) se forment, ce qui affecte à son tour la structure et la qualité de la couche solide finale.

Faire le bon choix pour votre objectif

Comprendre cette relation vous permet de contrôler ou de prédire le processus en fonction de votre objectif.

- Si votre objectif principal est de favoriser le dépôt (par exemple, fabrication de films minces, lyophilisation) : L'objectif est de créer une différence de température significative en introduisant une surface substantiellement plus froide que le gaz ambiant.

- Si votre objectif principal est d'empêcher le dépôt (par exemple, empêcher le givre sur les équipements ou les ailes d'avion) : La stratégie consiste à s'assurer que les températures critiques de surface restent au-dessus du point de givre de l'air ambiant.

- Si vous analysez un phénomène naturel (par exemple, la formation de neige dans les nuages) : N'oubliez pas que le dépôt est un événement au niveau du système, entraîné par l'interaction dynamique entre la baisse des températures, les changements de pression et la concentration de vapeur d'eau.

En fin de compte, la température est le levier le plus puissant et le plus direct pour contrôler le processus de dépôt.

Tableau récapitulatif :

| Facteur | Effet sur le dépôt |

|---|---|

| Température | Les températures plus basses augmentent le dépôt en réduisant l'énergie moléculaire. |

| Pression | Influence le seuil de température de dépôt (se produit en dessous du point triple). |

| Concentration de vapeur | Une concentration plus élevée peut accélérer le taux de dépôt. |

| Surface du substrat | Affecte la nucléation et la qualité de la couche solide déposée. |

Prêt à contrôler votre processus de dépôt avec précision ?

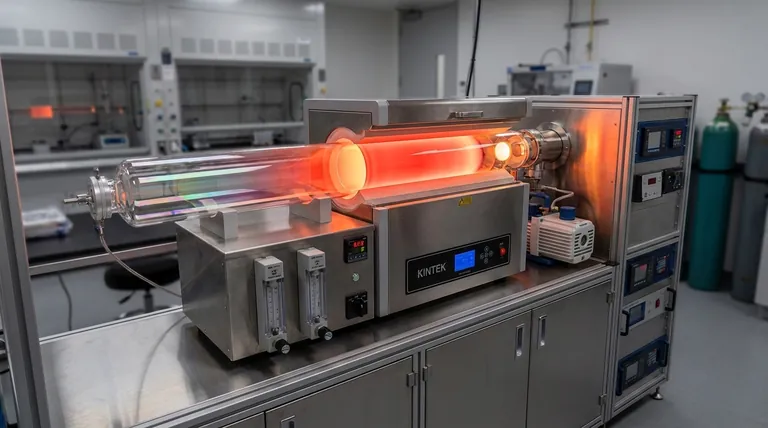

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes à température contrôlée conçus pour le dépôt précis de films minces et la synthèse de matériaux. Que vous soyez en recherche ou en fabrication, nos solutions garantissent des conditions optimales pour les transformations gaz-solide.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire.

#FormulaireDeContact

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température