En bref, le dépôt chimique en phase vapeur (CVD) synthétise le graphène en faisant circuler un gaz contenant du carbone sur un catalyseur métallique chaud, généralement une feuille de cuivre. La température élevée décompose le gaz, déposant des atomes de carbone individuels sur la surface métallique. Ces atomes s'auto-assemblent ensuite en une feuille de graphène continue, d'une seule couche atomique, qui recouvre le catalyseur.

Le principal défi de la fabrication du graphène n'est pas seulement de créer du carbone, mais de l'organiser en un réseau parfait, à grande échelle et d'une seule couche atomique. Le CVD résout ce problème en utilisant un catalyseur métallique chauffé comme modèle à l'échelle atomique, guidant l'assemblage des atomes de carbone d'un simple gaz en un cristal 2D hautement ordonné et uniforme.

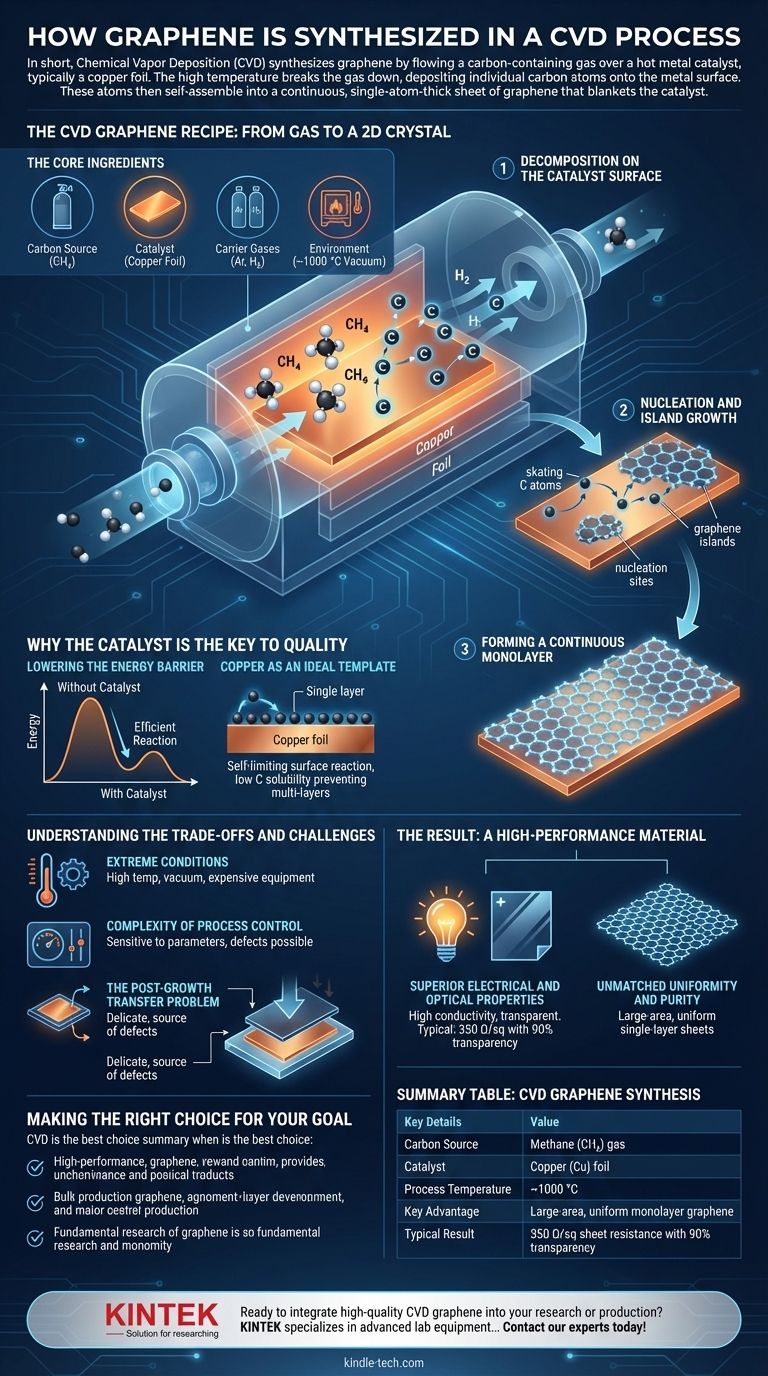

La recette du graphène CVD : du gaz au cristal 2D

Le processus CVD peut être compris comme une réaction chimique à haute température et hautement contrôlée. Il nécessite un ensemble spécifique d'ingrédients et une séquence précise d'événements pour obtenir un résultat de haute qualité.

Les ingrédients principaux

Le processus se déroule à l'intérieur d'un four scellé sous vide. Les composants clés sont :

- Source de carbone : Un gaz hydrocarboné, le plus souvent du méthane (CH₄).

- Catalyseur : Une feuille métallique qui fournit la surface de croissance. Le cuivre (Cu) est largement utilisé pour le graphène monocouche.

- Gaz porteurs : Des gaz inertes comme l'argon (Ar) et l'hydrogène (H₂) sont utilisés pour contrôler la pression et nettoyer la surface du catalyseur.

- Environnement : Un four à haute température capable d'atteindre environ 1000 °C.

Étape 1 : Décomposition sur la surface du catalyseur

Le processus commence par le chauffage de la feuille de cuivre dans le four sous un flux d'hydrogène gazeux pour nettoyer sa surface. Une fois la température cible atteinte, une petite quantité de méthane est introduite dans la chambre.

La chaleur intense provoque la décomposition des molécules de méthane, un processus connu sous le nom de pyrolyse. Cela libère des atomes de carbone, qui se déposent ensuite sur la surface chaude du catalyseur en cuivre.

Étape 2 : Nucléation et croissance des îlots

Les atomes de carbone individuels ne sont pas statiques. Ils diffusent, ou "glissent", sur la surface du catalyseur.

Finalement, ces atomes mobiles entrent en collision et se lient, formant de minuscules patchs stables de graphène. Ces patchs initiaux sont appelés sites de nucléation. À partir de ces sites, le graphène commence à croître vers l'extérieur en "îlots" hexagonaux.

Étape 3 : Formation d'une monocouche continue

À mesure que le processus se poursuit, davantage d'atomes de carbone s'attachent aux bords de ces îlots en croissance. Les îlots s'étendent sur la surface du cuivre jusqu'à ce que leurs bords se rejoignent.

Ils s'assemblent ensuite, formant une feuille de graphène monocouche unique, continue et largement sans couture qui couvre toute la surface de la feuille de cuivre.

Pourquoi le catalyseur est la clé de la qualité

Le substrat métallique n'est pas seulement une surface passive ; c'est un catalyseur actif et essentiel qui dicte le résultat de l'ensemble du processus.

Réduction de la barrière énergétique

Sans catalyseur, la décomposition du méthane pour former une feuille de graphène parfaite nécessiterait une énergie et une température beaucoup plus élevées. Le catalyseur abaisse l'énergie d'activation de la réaction, rendant le processus plus efficace et contrôlé.

Le cuivre comme modèle idéal

Le cuivre est le catalyseur préféré pour le graphène monocouche en raison de sa très faible solubilité du carbone. Cela signifie que les atomes de carbone ne se dissolvent pas dans le cuivre. Au lieu de cela, ils restent à la surface.

Cette réaction limitée à la surface est auto-limitante : une fois que le cuivre est recouvert d'une couche complète de graphène, le processus catalytique s'arrête, empêchant la formation de couches supplémentaires indésirables.

Comprendre les compromis et les défis

Bien que le CVD soit considéré comme la meilleure méthode pour produire du graphène de haute qualité, il n'est pas sans ses complexités et ses limitations.

Le besoin de conditions extrêmes

Le processus nécessite des températures très élevées (environ 1000 °C) et un environnement sous vide. Cela nécessite un équipement spécialisé et énergivore et rend le processus relativement coûteux.

Complexité du contrôle du processus

La qualité finale du graphène est extrêmement sensible aux paramètres du processus. Les débits de gaz, la stabilité de la température et la pression doivent être contrôlés avec une grande précision. Toute déviation peut introduire des défauts, des plis ou plusieurs couches dans la feuille de graphène.

Le problème du transfert post-croissance

Le graphène cultivé sur une feuille métallique est rarement utilisé tel quel. Il doit être transféré sur un substrat cible (comme le silicium ou le verre). Ce processus délicat implique généralement de recouvrir le graphène d'un polymère, de graver le catalyseur métallique, puis de "tamponner" le graphène sur son nouveau substrat. Cette étape de transfert est une source majeure de défauts, de déchirures et de contamination.

Le résultat : un matériau haute performance

Malgré les défis, les résultats d'un processus CVD bien exécuté sont inégalés, produisant du graphène avec des propriétés idéales pour la technologie de nouvelle génération.

Propriétés électriques et optiques supérieures

Le graphène CVD présente une excellente combinaison de conductivité électrique élevée et de transparence optique. Par exemple, une résistance de feuille de 350 Ω/carré avec 90 % de transparence est une référence typique, ce qui en fait un candidat de choix pour une utilisation comme film conducteur transparent dans les écrans tactiles, l'électronique flexible et les cellules solaires.

Uniformité et pureté inégalées

Le principal avantage du CVD est sa capacité à produire des films de grande surface avec une homogénéité et une pureté élevées. Le contrôle précis du mécanisme de croissance permet la création de feuilles monocouches uniformes, un exploit difficile à réaliser avec d'autres méthodes de synthèse.

Faire le bon choix pour votre objectif

Comprendre les principes du CVD vous permet de déterminer s'il correspond à vos objectifs techniques ou commerciaux spécifiques.

- Si votre objectif principal est l'électronique ou l'optique haute performance : Le CVD est la méthode standard de l'industrie pour produire le graphène monocouche uniforme et de haute qualité requis.

- Si votre objectif principal est la production en vrac pour les composites ou les encres : D'autres méthodes comme l'exfoliation en phase liquide peuvent être plus rentables, car la qualité et l'uniformité immaculées du CVD sont souvent inutiles pour ces applications.

- Si votre objectif principal est la recherche fondamentale sur les mécanismes de croissance : La plateforme CVD est hautement ajustable, offrant un environnement idéal pour étudier la physique de la formation des matériaux 2D en faisant varier systématiquement les catalyseurs, les précurseurs et les conditions.

Maîtriser le CVD, c'est exploiter la chimie et la thermodynamique pour concevoir un matériau à l'échelle atomique, transformant un simple gaz en un matériau révolutionnaire.

Tableau récapitulatif :

| Synthèse de graphène CVD | Détails clés |

|---|---|

| Source de carbone | Méthane (CH₄) gazeux |

| Catalyseur | Feuille de cuivre (Cu) |

| Température du processus | ~1000 °C |

| Avantage clé | Graphène monocouche uniforme, de grande surface |

| Résultat typique | Résistance de feuille de 350 Ω/carré avec 90 % de transparence |

Prêt à intégrer le graphène CVD de haute qualité dans votre recherche ou votre production ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires à la synthèse précise du graphène. Notre expertise en matière de fours, de systèmes de distribution de gaz et de contrôle de processus peut vous aider à obtenir des propriétés matérielles supérieures et à accélérer votre calendrier de développement. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de synthèse de graphène !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de laboratoire vertical à tube de quartz Four tubulaire

Les gens demandent aussi

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur

- Quel est le gaz précurseur en PECVD ? La clé du dépôt de couches minces à basse température