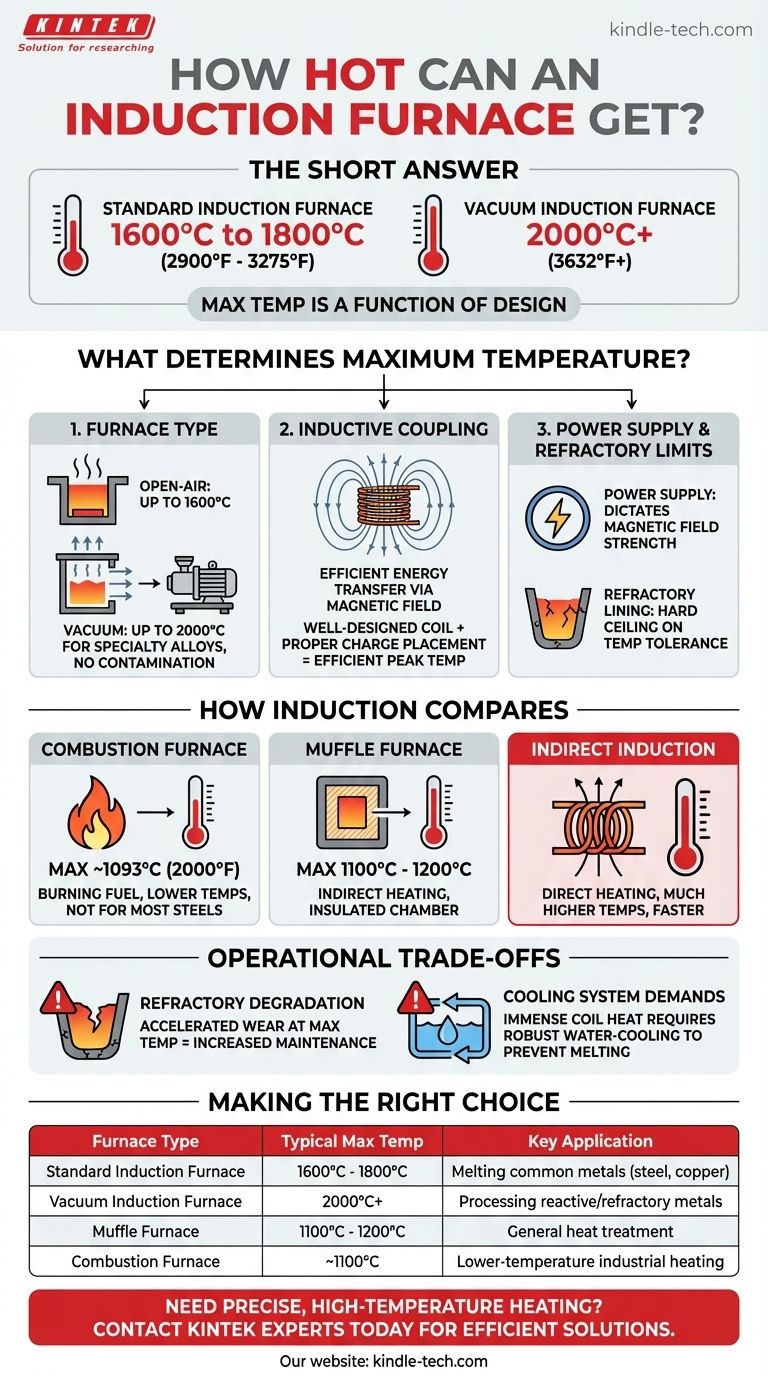

La réponse courte est qu'un four à induction standard peut atteindre des températures de 1600°C à 1800°C (2900°F à 3275°F). Cependant, les modèles spécialisés, tels que les fours à induction sous vide, peuvent atteindre des températures nettement plus élevées, atteignant souvent ou dépassant 2000°C (3632°F).

La température maximale d'un four à induction n'est pas une valeur unique, mais une fonction de sa conception spécifique. Les facteurs clés comprennent le type de four (par exemple, à air libre ou sous vide), la puissance de ses systèmes électriques et les matériaux utilisés dans sa construction.

Qu'est-ce qui détermine la température maximale d'un four à induction ?

La capacité de chauffage impressionnante d'un four à induction provient de sa méthode de fonctionnement unique, mais sa limite de température ultime est régie par plusieurs principes critiques de conception et de physique.

Le rôle du type de four

L'environnement dans lequel le chauffage se produit est primordial. Un four à induction petit ou standard fonctionnant à l'air libre est généralement conçu pour atteindre jusqu'à 1600°C.

Pour les applications à plus haute température, un four à induction sous vide est utilisé. En éliminant l'atmosphère, il empêche la perte de chaleur et la contamination des matériaux, lui permettant d'atteindre des températures de 2000°C pour le traitement d'alliages spéciaux et de métaux réactifs.

Le principe du couplage inductif

L'efficacité du chauffage est directement liée au couplage inductif, qui est l'efficacité avec laquelle le champ magnétique généré par la bobine transfère l'énergie à la charge métallique à l'intérieur.

Une bobine bien conçue et un placement approprié du matériau de charge assurent un transfert d'énergie maximal, permettant au système d'atteindre sa température maximale plus efficacement.

Alimentation électrique et limites des réfractaires

En fin de compte, le four est limité par ses composants. L'alimentation électrique dicte la force du champ magnétique, et la doublure réfractaire (le creuset contenant le métal en fusion) a une température maximale qu'elle peut supporter avant de céder. Ces deux facteurs créent un plafond rigide pour la plage de fonctionnement du four.

Comment l'induction se compare-t-elle aux autres technologies de fours ?

Comprendre les capacités de température de l'induction est plus clair lorsqu'on la compare à d'autres méthodes de chauffage industriel courantes.

Induction par rapport aux fours à combustion

Les fours qui dépendent de la combustion de carburant, comme un four au gaz naturel, fonctionnent à des températures fondamentalement plus basses. Ils atteignent généralement un maximum d'environ 1093°C (2000°F), ce qui les rend adaptés à certaines applications mais insuffisants pour faire fondre la plupart des aciers et alliages spéciaux.

Induction par rapport aux fours à moufle

Un four à moufle fonctionne en chauffant une chambre isolée, qui rayonne ensuite la chaleur vers le matériau à l'intérieur. Bien que certains puissent atteindre des températures élevées (typiquement 1100°C à 1200°C), leur mécanisme est indirect.

Le chauffage par induction est direct, chauffant le matériau lui-même de l'intérieur via un courant électrique. Cette méthode directe est ce qui permet aux fours à induction d'atteindre des températures beaucoup plus élevées beaucoup plus rapidement.

Comprendre les compromis opérationnels

Atteindre des températures extrêmes n'est pas sans défis. La principale limitation est l'endurance physique des composants du four.

Dégradation des matériaux réfractaires

Le creuset ou la doublure réfractaire qui contient la charge fondue est un article consommable. Faire fonctionner le four constamment à sa température nominale maximale accélérera l'usure et la dégradation de cette doublure, entraînant des coûts de maintenance et des temps d'arrêt accrus.

Exigences du système de refroidissement

Les bobines d'induction elles-mêmes génèrent une chaleur immense et doivent être refroidies à l'eau pour les empêcher de fondre. La capacité du système de refroidissement est un facteur limitant critique ; s'il ne peut pas dissiper la chaleur assez rapidement, le four ne peut pas maintenir sa température maximale en toute sécurité.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de chauffage dépend entièrement du matériau avec lequel vous travaillez et du résultat souhaité.

- Si votre objectif principal est de faire fondre des métaux ferreux et non ferreux courants (jusqu'à 1800°C) : Un four à induction standard offre une vitesse et une efficacité inégalées.

- Si votre objectif principal est de traiter des métaux de haute pureté, réactifs ou réfractaires (jusqu'à 2000°C) : Un four à induction sous vide est l'outil nécessaire pour le travail.

- Si votre objectif principal est le traitement thermique dans une atmosphère contrôlée en dessous de 1200°C : Un four à moufle peut être un choix plus approprié et plus rentable.

Adapter les capacités de la technologie à vos exigences de température spécifiques est la clé pour obtenir des résultats efficaces et réussis.

Tableau récapitulatif :

| Type de four | Température maximale typique | Application clé |

|---|---|---|

| Four à induction standard | 1600°C - 1800°C | Fusion de métaux courants (acier, cuivre) |

| Four à induction sous vide | 2000°C+ | Traitement de métaux réactifs/réfractaires |

| Four à moufle | 1100°C - 1200°C | Traitement thermique général |

| Four à combustion | ~1100°C | Chauffage industriel à basse température |

Besoin d'un chauffage précis à haute température pour votre laboratoire ou votre production ? KINTEK se spécialise dans les équipements de laboratoire avancés, y compris les fours à induction conçus pour l'efficacité et la durabilité. Que vous fassiez fondre des alliages courants ou que vous traitiez des métaux spéciaux, nos solutions garantissent des performances optimales et un contrôle de la température. Contactez nos experts dès aujourd'hui pour trouver le four parfait pour vos besoins spécifiques !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace