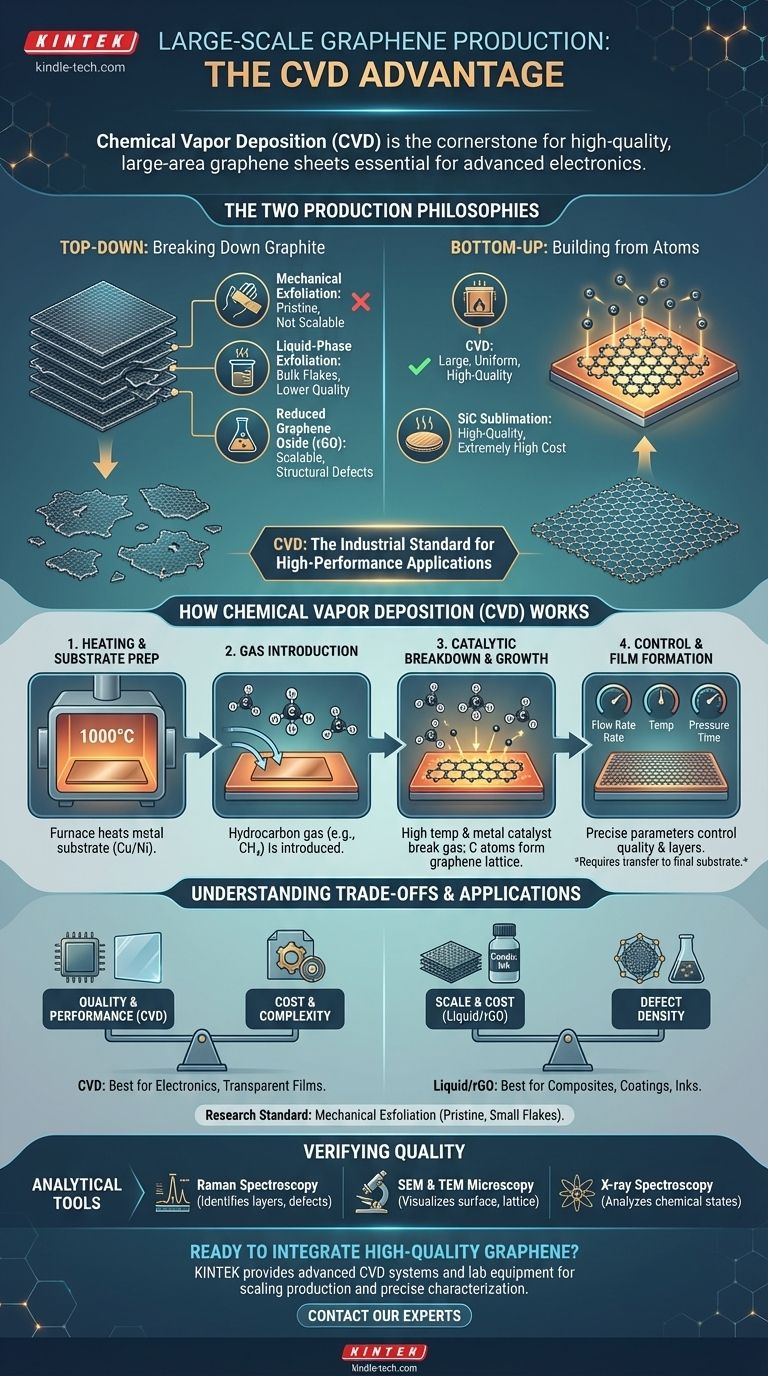

Pour la production à grande échelle de graphène de haute qualité, la méthode la plus importante et la plus largement adoptée est le dépôt chimique en phase vapeur (CVD). Cette technique « ascendante » (bottom-up) implique la croissance d'un film continu d'une épaisseur d'un seul atome d'atomes de carbone sur un substrat métallique. Contrairement aux méthodes qui décomposent le graphite, le CVD permet la création précise de feuilles larges et uniformes requises pour l'électronique avancée et les applications industrielles.

Bien qu'il existe plusieurs méthodes pour produire des matériaux à base de graphène, seul le dépôt chimique en phase vapeur (CVD) résout de manière cohérente le défi de créer des films de grande surface et de haute qualité, ce qui en fait la pierre angulaire de la production à l'échelle industrielle pour les applications électroniques et optiques.

Les deux approches fondamentales de la production de graphène

Comprendre la production de graphène commence par reconnaître deux philosophies opposées : décomposer un matériau plus grand (« descendant » ou top-down) ou construire le matériau souhaité à partir d'atomes individuels (« ascendant » ou bottom-up).

L'approche « Descendante » : Décomposer le graphite

Cette catégorie comprend les méthodes qui commencent par le graphite — essentiellement des couches de graphène empilées — et séparent ces couches.

L'exfoliation mécanique est la méthode originale, utilisant de manière célèbre du ruban adhésif pour peler les couches du graphite. Elle produit du graphène vierge et de haute qualité, mais ne peut être mise à l'échelle au-delà de la recherche en laboratoire.

L'exfoliation en phase liquide implique la suspension du graphite dans un liquide et l'utilisation d'énergie (comme la sonication) pour séparer les couches. Cela peut produire de grandes quantités de flocons de graphène, mais entraîne une qualité électrique inférieure, ce qui le rend plus adapté aux composites et aux encres qu'à l'électronique.

La réduction de l'oxyde de graphène (GO) est une autre méthode « descendante » évolutive. Elle implique l'oxydation chimique du graphite, son exfoliation en oxyde de graphène, puis l'élimination de l'oxygène. Cependant, le processus laisse des défauts structurels, compromettant les propriétés du matériau.

L'approche « Ascendante » : Construire à partir d'atomes

Cette approche construit le réseau de graphène atome par atome, offrant un contrôle supérieur sur la qualité et l'uniformité du produit final.

Le dépôt chimique en phase vapeur (CVD) est la principale technique « ascendante ». Il excelle dans la création de feuilles larges et continues de graphène de haute qualité, ce qui explique pourquoi il est au centre des applications industrielles.

La sublimation du carbure de silicium (SiC) est une autre méthode à haute température où le silicium est chauffé jusqu'à ce qu'il s'évapore de la surface d'une plaquette de SiC, laissant une couche d'atomes de carbone qui se réarrangent en graphène. Bien qu'elle produise un matériau de haute qualité, le coût extrêmement élevé des plaquettes de SiC limite son utilisation généralisée.

Comment fonctionne le dépôt chimique en phase vapeur (CVD)

Le processus CVD est une technique de croissance hautement contrôlée effectuée à l'intérieur d'un four spécialisé.

Le processus de base

Tout d'abord, un substrat, généralement une feuille mince d'un métal de transition comme le cuivre ou le nickel, est placé à l'intérieur d'une chambre de réaction. La chambre est chauffée à une température très élevée, souvent autour de 1000°C.

Introduction du gaz hydrocarboné

Un gaz contenant du carbone, tel que le méthane (CH₄), est ensuite introduit dans la chambre. La température élevée agit comme un catalyseur, décomposant les molécules de gaz hydrocarboné en leurs atomes constitutifs.

Formation du film de graphène

Les atomes de carbone libres se déposent à la surface du substrat métallique chaud. Ils s'arrangent naturellement dans la structure en réseau hexagonal du graphène, formant un film continu d'une épaisseur d'un seul atome qui peut recouvrir toute la surface de la feuille.

Contrôle de la qualité et de l'épaisseur

Les ingénieurs peuvent contrôler précisément le produit final en ajustant les paramètres du processus. Le débit de gaz, la température, la pression et le temps d'exposition influencent tous la qualité et le nombre de couches de graphène formées.

Comprendre les compromis

Aucune méthode de production n'est parfaite pour chaque application. Le choix implique de trouver un équilibre entre la qualité, l'échelle et le coût.

CVD : Qualité contre complexité

Le principal avantage du CVD est sa capacité à produire des feuilles de graphène larges, uniformes et de haute qualité adaptées à l'électronique. Le principal inconvénient est la complexité du processus et la nécessité de transférer le film de graphène de son substrat de croissance métallique à un substrat cible final, ce qui peut introduire des défauts si cela n'est pas fait avec soin.

Exfoliation : Échelle contre densité de défauts

L'exfoliation en phase liquide est excellente pour la production en vrac de flocons de graphène à un coût inférieur. Cependant, le matériau résultant présente davantage de défauts structurels et une taille de flocon plus petite, ce qui limite ses performances dans les applications qui exigent une conductivité électrique vierge.

Oxyde de graphène réduit : Coût contre pureté

La méthode de réduction du GO est hautement évolutive et rentable. Le compromis important est la pureté. Le processus chimique laisse inévitablement de l'oxygène résiduel et d'autres défauts, ce qui perturbe gravement les propriétés électriques du graphène.

Vérification de la qualité du graphène

Quelle que soit la méthode de production, le matériau final doit être analysé pour confirmer ses propriétés. Ceci est essentiel pour garantir la cohérence et la performance.

Spectroscopie Raman

C'est la technique la plus courante et la plus puissante pour caractériser le graphène. Elle peut identifier rapidement le matériau, confirmer le nombre de couches et fournir une mesure quantitative de ses défauts structurels.

Microscopie électronique (MEB et MET)

La microscopie électronique à balayage (MEB) est utilisée pour examiner la topographie de surface du film de graphène, révélant les plis, les replis ou les déchirures. La microscopie électronique à transmission (MET) offre une résolution beaucoup plus élevée, permettant la visualisation du réseau atomique lui-même.

Spectroscopie aux rayons X

Cette méthode analyse les états chimiques au sein du matériau. Elle est particulièrement utile pour vérifier l'élimination de l'oxygène dans l'oxyde de graphène réduit ou pour détecter d'autres contaminants.

Faire le bon choix pour votre application

La sélection d'une méthode de production dépend entièrement de l'objectif final et des propriétés spécifiques requises.

- Si votre objectif principal est l'électronique haute performance ou les films transparents de grande surface : Le CVD est la seule méthode viable pour produire la qualité et l'uniformité requises à l'échelle.

- Si votre objectif principal est la production en vrac pour les composites, les encres conductrices ou les revêtements : L'exfoliation en phase liquide ou la réduction de l'oxyde de graphène offrent une voie plus rentable où une qualité électrique vierge n'est pas la priorité principale.

- Si votre objectif principal est la recherche fondamentale nécessitant des échantillons sans défaut : L'exfoliation mécanique reste la référence pour produire des flocons de graphène petits et vierges pour l'étude en laboratoire.

En fin de compte, le choix de la méthode de production est dicté par un compromis direct entre la qualité requise du graphène et le coût acceptable de sa production.

Tableau récapitulatif :

| Méthode | Idéal pour | Avantage clé | Limitation clé |

|---|---|---|---|

| Dépôt chimique en phase vapeur (CVD) | Électronique, Films transparents | Feuilles larges, uniformes et de haute qualité | Processus complexe, nécessite un transfert |

| Exfoliation en phase liquide | Composites, Encres conductrices | Production en vrac, rentable | Qualité électrique inférieure, défauts |

| Oxyde de graphène réduit (rGO) | Revêtements, Stockage d'énergie | Hautement évolutif, faible coût | Défauts importants, mauvaise conductivité |

| Sublimation du carbure de silicium | Recherche, Appareils haute fréquence | Matériau de haute qualité | Coût extrêmement élevé, évolutivité limitée |

Prêt à intégrer du graphène de haute qualité dans votre recherche ou votre ligne de production ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires à la science des matériaux de pointe. Que vous augmentiez votre production de graphène avec des systèmes CVD ou que vous caractérisiez vos matériaux avec des outils d'analyse de précision, notre expertise peut vous aider à obtenir des résultats cohérents et de haute qualité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent accélérer votre innovation en matière de graphène. Prenez contact avec nos experts

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD