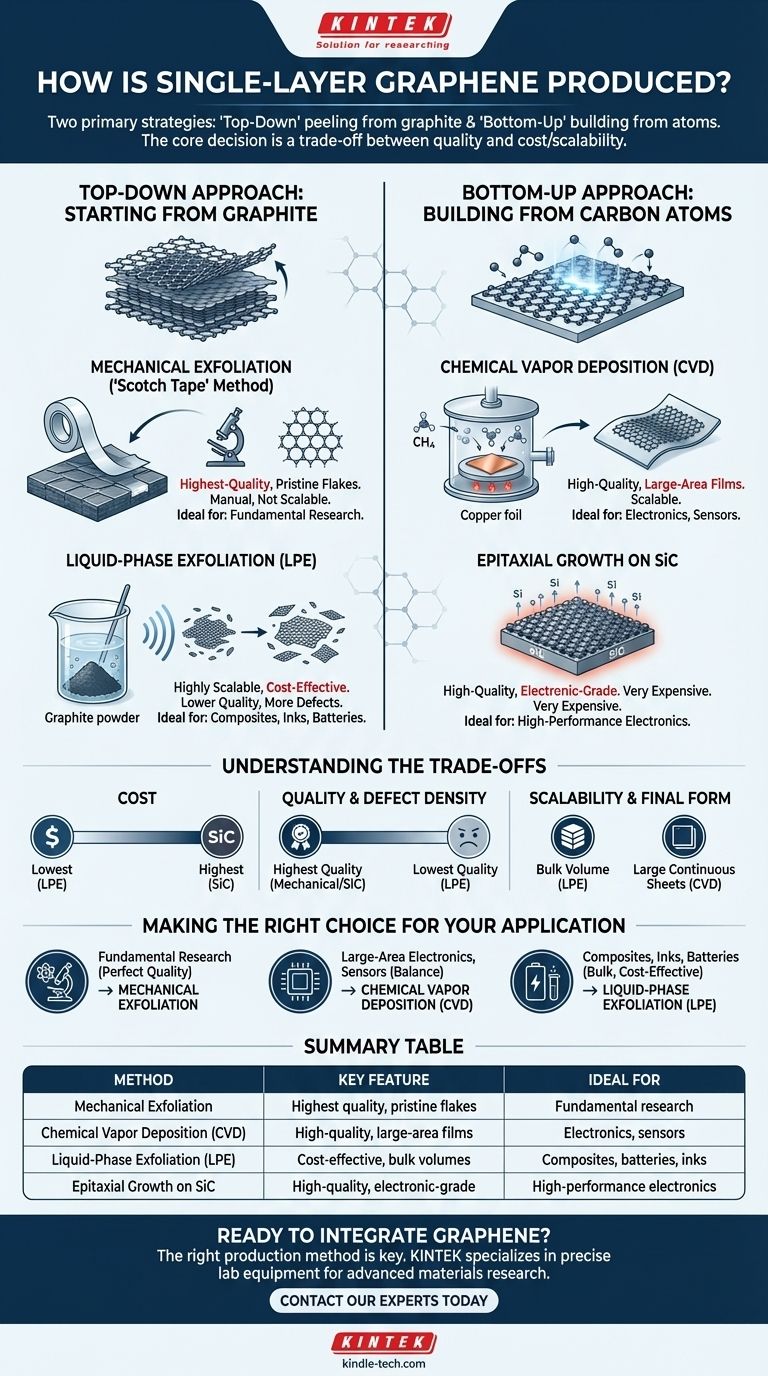

Pour produire du graphène monocouche, les fabricants utilisent deux stratégies principales : une approche "top-down" qui sépare les couches du graphite, et une approche "bottom-up" qui construit la couche atomique à partir de gaz contenant du carbone. Les méthodes les plus importantes sont l'exfoliation mécanique pour la recherche, l'exfoliation en phase liquide pour les composites en vrac, et le dépôt chimique en phase vapeur (CVD) pour l'électronique à grande surface, qui est considérée comme la technique la plus prometteuse à l'échelle industrielle.

La méthode utilisée pour produire du graphène n'est pas une question de "meilleure" mais de "meilleure pour un usage donné". La décision fondamentale est un compromis entre la qualité et la perfection cristalline du produit final et le coût et l'évolutivité du processus de fabrication.

L'approche "Top-Down" : Partir du graphite

Cette stratégie consiste à séparer les couches individuelles de graphène d'un morceau de graphite plus grand, un peu comme on détache les pages d'un livre. Elle est mécaniquement intensive mais conceptuellement simple.

Exfoliation mécanique (la méthode du "ruban adhésif")

C'est la méthode originale, récompensée par le prix Nobel. Elle consiste à utiliser du ruban adhésif pour détacher des flocons progressivement plus fins d'un morceau de graphite hautement ordonné jusqu'à ce qu'une seule couche atomique soit isolée.

Cette technique produit les flocons de graphène de la plus haute qualité et les plus purs connus. Cependant, le processus est manuel, produit des flocons extrêmement petits (de l'ordre du micromètre) et n'est pas évolutif pour aucune forme de production de masse. Il reste la référence en matière de recherche scientifique fondamentale.

Exfoliation en phase liquide (LPE)

Dans le LPE, la poudre de graphite en vrac est mélangée à un solvant liquide et soumise à des processus à haute énergie, comme la sonication, qui utilise des ondes sonores pour briser le graphite en flocons.

Cette méthode est hautement évolutive et rentable pour produire de grands volumes d'"encre" ou de dispersions de graphène. Le matériau résultant est idéal pour une utilisation dans les composites, les revêtements conducteurs et les batteries, mais les flocons individuels sont petits et présentent plus de défauts, ce qui entraîne des performances électriques inférieures à celles obtenues par d'autres méthodes.

L'approche "Bottom-Up" : Construire à partir d'atomes de carbone

Cette stratégie construit la feuille de graphène atome par atome sur une surface de substrat. Elle offre un meilleur contrôle sur la surface du produit final et est au centre de la commercialisation pour l'électronique.

Dépôt chimique en phase vapeur (CVD)

Le CVD est la principale méthode pour produire des films de graphène de haute qualité et de grande surface. Le processus implique le chauffage d'un catalyseur métallique, généralement une feuille de cuivre (Cu), à des températures élevées (environ 1000°C) à l'intérieur d'une chambre à vide.

Un gaz contenant du carbone, tel que le méthane (CH4), est ensuite introduit. La chaleur élevée provoque la décomposition des molécules de gaz, et les atomes de carbone se déposent sur la surface de la feuille de cuivre, s'auto-assemblant en une couche continue et unique de graphène. Le graphène peut ensuite être transféré sur un substrat cible comme le silicium ou le plastique flexible.

Croissance épitaxiale sur carbure de silicium (SiC)

Cette méthode consiste à chauffer une plaquette de carbure de silicium à de très hautes températures (plus de 1300°C) sous vide. La chaleur provoque la sublimation des atomes de silicium à la surface (ils se transforment directement en gaz), laissant derrière eux les atomes de carbone.

Ces atomes de carbone restants se réorganisent ensuite pour former une couche de graphène de haute qualité directement sur la plaquette de SiC. Bien que cela produise du graphène de qualité électronique exceptionnellement élevée, les coûts et les exigences de température élevés des plaquettes de SiC en font un processus très coûteux.

Comprendre les compromis

Le choix d'une méthode de production nécessite une compréhension claire des compromis entre le coût, la qualité et l'échelle.

Coût

L'exfoliation en phase liquide est de loin la méthode la moins chère pour la production en vrac. Le CVD a des coûts d'équipement modérés mais peut être mis à l'échelle efficacement. La croissance épitaxiale sur SiC est la plus chère en raison du coût des plaquettes de substrat.

Qualité et densité de défauts

L'exfoliation mécanique et la croissance sur SiC produisent le graphène de la plus haute qualité avec le moins de défauts atomiques, ce qui les rend idéales pour l'électronique haute performance et la recherche. Le graphène CVD est également de haute qualité mais est généralement polycristallin (composé de nombreux domaines cristallins plus petits assemblés), ce qui peut légèrement limiter ses performances électroniques ultimes. Le LPE produit les flocons de la plus basse qualité avec le plus de défauts.

Évolutivité et forme finale

Le CVD est le champion de l'évolutivité pour les grandes feuilles continues, avec une production rouleau à rouleau de films à l'échelle du mètre démontrée. Le LPE est le champion de l'évolutivité pour les volumes en vrac, produisant des kilogrammes de dispersion de graphène. L'exfoliation mécanique n'est fondamentalement pas évolutive.

Faire le bon choix pour votre application

Votre objectif dicte la méthode de production correcte.

- Si votre objectif principal est la recherche fondamentale nécessitant une qualité cristalline parfaite : L'exfoliation mécanique est la norme incontestée pour la création de dispositifs de test individuels et immaculés.

- Si votre objectif principal est l'électronique à grande surface, les capteurs ou les conducteurs transparents : Le dépôt chimique en phase vapeur (CVD) offre le meilleur équilibre entre haute qualité et évolutivité industrielle.

- Si votre objectif principal est la création de composites, d'encres conductrices ou d'additifs pour batteries : L'exfoliation en phase liquide (LPE) offre la voie la plus rentable pour produire de grandes quantités de matériau graphène en vrac.

En fin de compte, la production de graphène est un problème résolu ; le défi consiste maintenant à associer le bon type de graphène à la bonne application.

Tableau récapitulatif :

| Méthode | Caractéristique clé | Idéal pour |

|---|---|---|

| Exfoliation mécanique | Flocons de la plus haute qualité, purs | Recherche fondamentale |

| Dépôt chimique en phase vapeur (CVD) | Films de haute qualité, grande surface | Électronique, capteurs |

| Exfoliation en phase liquide (LPE) | Rentable, volumes en vrac | Composites, batteries, encres |

| Croissance épitaxiale sur SiC | Haute qualité, de qualité électronique | Électronique haute performance |

Prêt à intégrer le graphène dans votre flux de travail de laboratoire ? La bonne méthode de production est la clé de votre succès. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires à la recherche et au développement de matériaux avancés. Que vous exploriez les propriétés fondamentales ou que vous passiez à l'échelle industrielle, notre expertise peut vous aider à atteindre vos objectifs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore