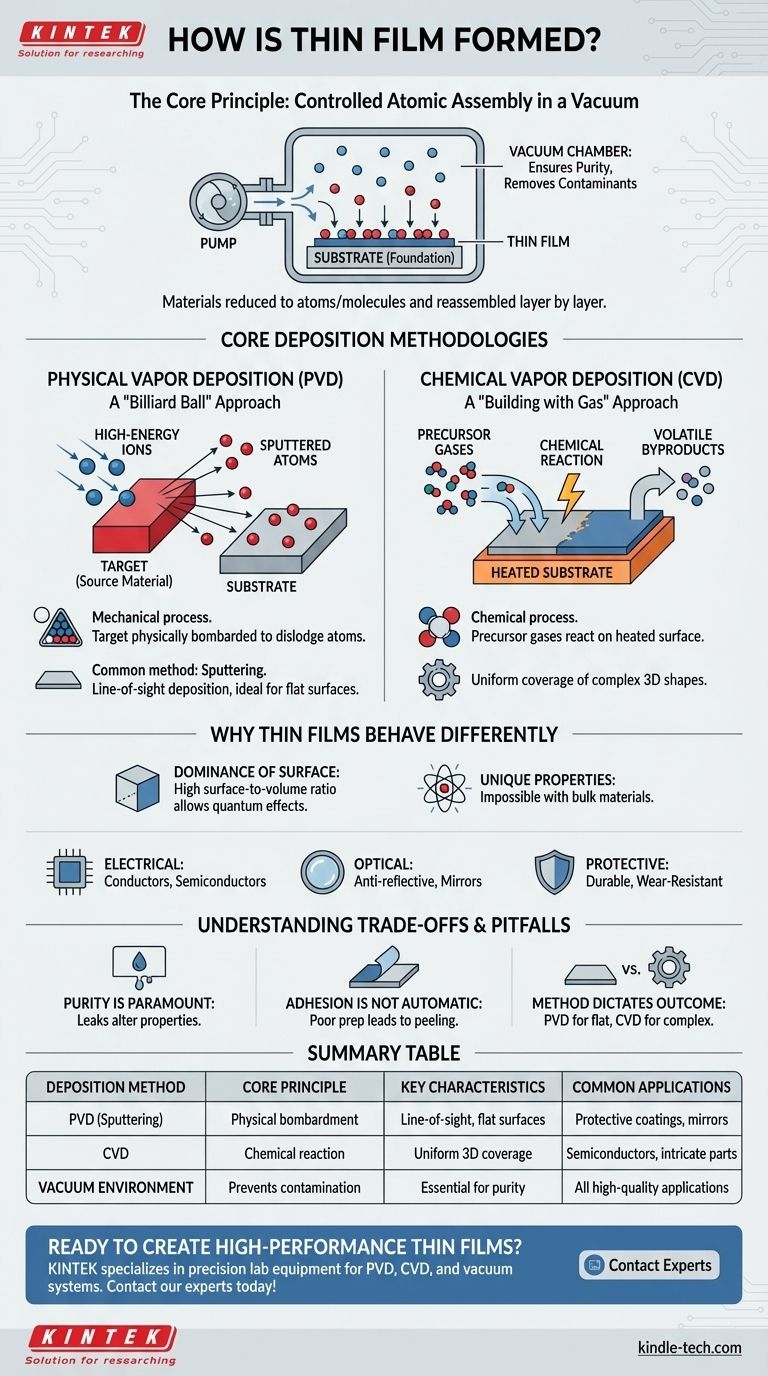

En substance, les films minces sont formés en déposant un matériau, atome par atome ou molécule par molécule, sur une surface appelée substrat. Ce processus entier se déroule dans un environnement sous vide hautement contrôlé pour garantir la pureté et la précision. Les deux catégories dominantes de méthodes pour y parvenir sont le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

Le principe fondamental de la formation des films minces est le transfert contrôlé de matière d'une source vers un substrat. En réduisant les matériaux à leurs composants atomiques et en les réassemblant sous vide, nous créons des couches si minces que leurs propriétés diffèrent fondamentalement de celles du matériau en vrac.

L'environnement fondamental : un vide contrôlé

Pour comprendre comment les films minces sont fabriqués, nous devons d'abord comprendre l'environnement dans lequel ils sont créés. Le processus ne se déroule pas à l'air libre ; il nécessite une chambre à vide spécialisée.

Le rôle du substrat

Le substrat est la fondation. C'est le matériau ou l'objet sur lequel le film mince est déposé. Il peut s'agir d'une tranche de silicium pour un circuit intégré, d'un morceau de verre pour un miroir, ou d'un embout d'outil métallique pour un revêtement protecteur.

La nécessité d'un vide

L'ensemble du processus de dépôt a lieu dans une chambre à vide. L'élimination de l'air et des autres gaz est essentielle pour empêcher le matériau source de réagir avec les contaminants avant d'atteindre le substrat. Un vide garantit que le chemin est dégagé pour qu'un film pur et uniforme se forme.

Méthodologies de dépôt fondamentales

Bien qu'il existe de nombreuses techniques spécifiques, elles se répartissent généralement en deux grandes catégories qui décrivent comment le matériau source est transporté vers le substrat.

Dépôt physique en phase vapeur (PVD) : une approche "boule de billard"

Le PVD est un processus mécanique. Le matériau source, appelé cible, est physiquement bombardé pour déloger les atomes.

Une méthode PVD courante est la pulvérisation cathodique. Dans cette technique, des ions à haute énergie sont accélérés vers la cible. Lorsque ces ions frappent la cible, ils délogent, ou "pulvérisent", des atomes du matériau source. Ces atomes éjectés voyagent ensuite à travers le vide et se déposent sur le substrat, construisant progressivement le film mince couche par couche.

Dépôt chimique en phase vapeur (CVD) : une approche "construire avec du gaz"

Le CVD est un processus chimique. Au lieu de déloger physiquement des atomes d'une cible solide, cette méthode introduit des gaz précurseurs dans la chambre à vide.

Ces gaz s'écoulent sur le substrat chauffé et subissent une réaction chimique directement à sa surface. Cette réaction produit le matériau solide désiré sous forme de film, laissant derrière elle des sous-produits volatils qui sont pompés hors de la chambre.

Pourquoi les films minces se comportent différemment

La raison pour laquelle ce processus complexe est si important est que les matériaux à l'échelle du film mince ne se comportent pas comme leurs homologues en vrac.

La dominance de la surface

Dans un film mince, le rapport surface/volume est considérablement augmenté. Cela signifie qu'un pourcentage beaucoup plus élevé d'atomes se trouvent à la surface par rapport à un bloc solide du même matériau. Ce changement de géométrie permet aux effets quantiques et de surface de dominer les propriétés globales du matériau.

Débloquer de nouvelles applications

Ces propriétés uniques rendent les films minces si polyvalents. Le processus est utilisé pour créer des fonctionnalités spécifiques impossibles avec des matériaux en vrac.

- Films électriques : Utilisés pour fabriquer les composants fondamentaux de toute l'électronique moderne, y compris les conducteurs, les isolants et les semi-conducteurs dans les circuits intégrés.

- Films optiques : Conçus avec précision pour contrôler la lumière, ce qui donne des revêtements antireflets sur les lunettes, des miroirs à haute réflectivité et des couches absorbant la lumière dans les cellules solaires.

- Films protecteurs : Utilisés comme barrières thermiques ou résistantes à l'usure extrêmement adhérentes et durables dans des industries exigeantes comme l'aérospatiale.

Comprendre les compromis et les pièges

La création d'un film mince de haute qualité est un processus d'une extrême précision où de petites variables ont un impact important.

La pureté est primordiale

Tout atome ou molécule indésirable provenant d'une chambre à vide fuyante peut s'incruster dans le film, altérant drastiquement ses propriétés électriques, optiques ou mécaniques. La recherche de films plus purs a conduit au développement de la technologie du vide ultra-poussé.

L'adhérence n'est pas automatique

Bien que les films minces soient connus pour être extrêmement adhérents, cela n'est vrai que lorsque le processus est optimisé. Une mauvaise préparation du substrat ou des paramètres de dépôt incorrects peuvent entraîner un film qui se décolle, se fissure ou ne colle pas du tout.

La méthode dicte le résultat

Le choix entre PVD et CVD n'est pas arbitraire. Le PVD est souvent un processus "en ligne de mire", excellent pour revêtir des surfaces planes mais qui rencontre des difficultés avec des formes complexes. Le CVD, qui utilise des gaz, peut souvent revêtir des objets 3D complexes de manière plus uniforme. Le bon choix dépend entièrement du matériau et de l'application souhaités.

Adapter le processus à votre objectif

Votre objectif final détermine quelles caractéristiques de dépôt sont les plus importantes.

- Si votre objectif principal est de créer des revêtements durables et denses sur des surfaces planes (comme des embouts d'outils ou des optiques) : Une méthode PVD comme la pulvérisation cathodique est souvent le choix idéal en raison de son dépôt physique direct d'atomes.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes ou de créer des couches semi-conductrices de haute pureté : Le CVD est souvent supérieur car les gaz précurseurs peuvent atteindre toutes les surfaces pour réagir et former le film.

- Si votre objectif principal est la performance avancée (comme dans les cellules solaires ou l'électronique de nouvelle génération) : La clé est un contrôle précis de la structure à l'échelle atomique, ce qui rend les techniques avancées de vide et de dépôt absolument essentielles.

En fin de compte, la compréhension de ces principes de formation révèle comment la manipulation des matériaux au niveau atomique façonne la technologie de notre monde moderne.

Tableau récapitulatif :

| Méthode de dépôt | Principe fondamental | Caractéristiques clés | Applications courantes |

|---|---|---|---|

| PVD (Dépôt physique en phase vapeur) | Bombardement physique du matériau cible | Dépôt en ligne de mire, excellent pour les surfaces planes | Revêtements protecteurs, miroirs, embouts d'outils |

| CVD (Dépôt chimique en phase vapeur) | Réaction chimique des gaz précurseurs sur le substrat | Couverture uniforme des formes 3D complexes | Dispositifs semi-conducteurs, revêtements complexes |

| Environnement sous vide | Prévient la contamination et assure la pureté | Essentiel pour les processus PVD et CVD | Toutes les applications de films minces de haute qualité |

Prêt à créer des films minces haute performance pour votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour le dépôt de films minces. Que vous travailliez avec le PVD, le CVD ou des systèmes de vide avancés, nos solutions garantissent la pureté, l'adhérence et l'uniformité que votre recherche exige. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en matière d'applications de films minces !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces