La durée d'un cycle de traitement thermique n'est pas un chiffre unique ; elle varie de moins d'une heure pour les petites pièces simples à plusieurs jours pour les composants grands et complexes. La durée finale est dictée par une recette précise impliquant le type de matériau, la masse et l'épaisseur du composant, et les propriétés mécaniques spécifiques que vous devez obtenir.

Le temps total pour le traitement thermique est moins lié à la rapidité avec laquelle un four peut chauffer qu'au maintien – la période de maintien critique requise pour que la section la plus épaisse de la pièce atteigne une transformation interne complète et uniforme.

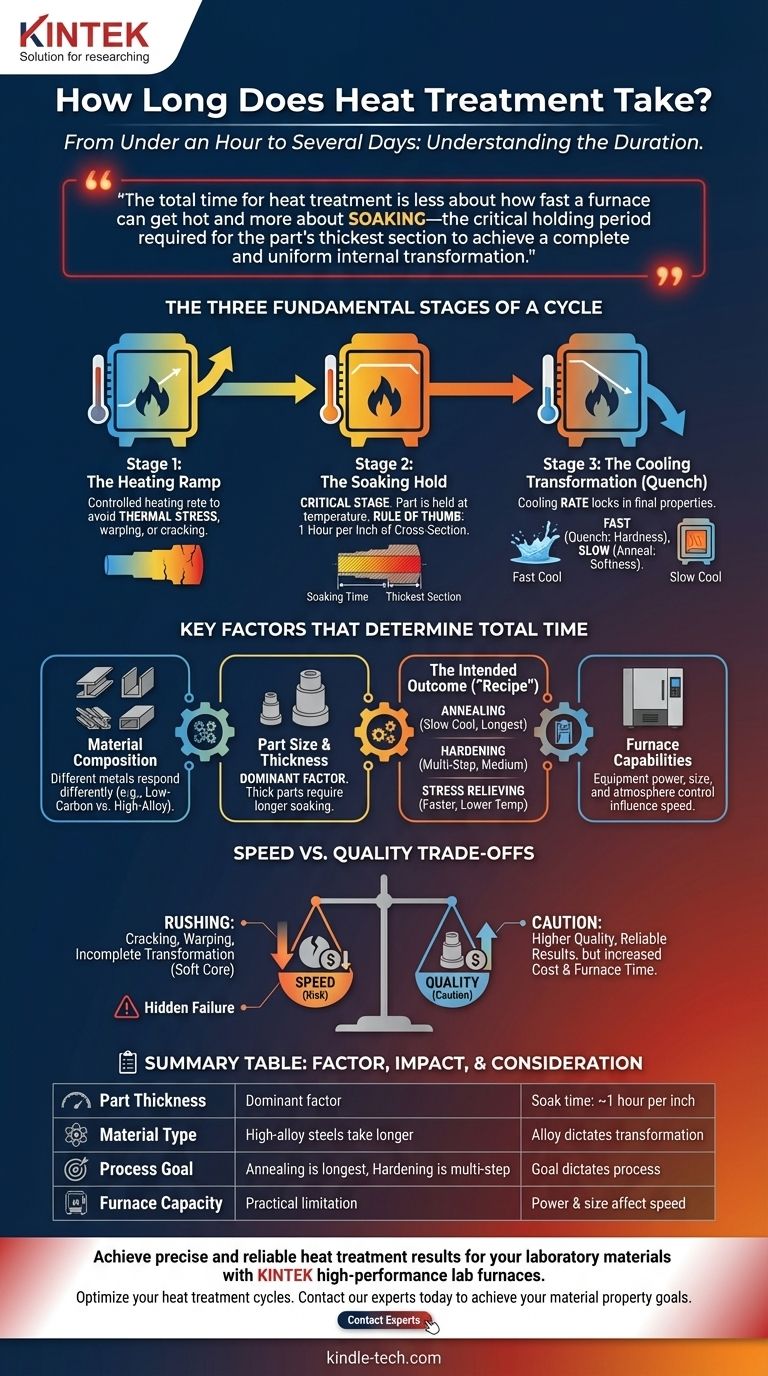

Les trois étapes fondamentales de tout cycle de traitement thermique

Pour comprendre la durée totale, vous devez d'abord comprendre que chaque cycle se compose de trois étapes distinctes. Le temps requis pour chaque étape est calculé en fonction d'objectifs métallurgiques spécifiques.

Étape 1 : La montée en température

C'est la phase initiale de mise à température cible du matériau. Bien que cela puisse paraître simple, la vitesse de chauffe est critique.

Chauffer une pièce trop rapidement peut induire un stress thermique, provoquant un gauchissement ou même des fissures, en particulier dans les géométries complexes. Le temps de montée en température est soigneusement contrôlé pour garantir que toute la pièce chauffe aussi uniformément que possible.

Étape 2 : Le maintien en température

Une fois à température, la pièce est "maintenue" ou conservée pendant une durée spécifique. C'est souvent l'étape la plus critique et la plus longue.

Le but du maintien est de permettre à la structure cristalline interne du matériau de se transformer complètement. Pour l'acier, cela signifie s'assurer que toute la pièce, de la surface au cœur, s'est convertie en austénite. La règle générale est de maintenir pendant une heure par pouce d'épaisseur de section transversale, mais cela peut varier en fonction de l'alliage.

Étape 3 : La transformation par refroidissement (Trempe)

La dernière étape consiste à refroidir la pièce à température ambiante. La vitesse de refroidissement est la variable la plus importante ici, car elle fixe les propriétés finales.

Cela peut être extrêmement rapide (une trempe dans l'eau ou l'huile durant quelques minutes) pour obtenir de la dureté, ou extrêmement lent (laisser la pièce refroidir dans le four pendant de nombreuses heures ou jours) pour obtenir une douceur maximale, comme dans le recuit.

Facteurs clés qui déterminent la durée totale

Plusieurs variables interagissent pour définir la "recette" et, par conséquent, la durée du processus de traitement thermique.

Composition et type de matériau

Différents métaux et alliages réagissent à la chaleur à des vitesses différentes. Un acier doux simple aura des exigences de temps très différentes de celles d'un acier à outils fortement allié ou d d'un matériau non ferreux comme un alliage d'aluminium subissant un durcissement par vieillissement.

Taille de la pièce et épaisseur de la section transversale

C'est le facteur le plus dominant. Une pièce de tôle mince peut être chauffée et maintenue en quelques minutes. Une pièce forgée ou un bloc de matrice massif, de plusieurs pieds d'épaisseur, nécessitera de nombreuses heures, voire des jours, pour s'assurer que son cœur atteint la même température et le même état de transformation que sa surface.

Le résultat souhaité (La "recette")

L'objectif dicte le processus, qui à son tour dicte le temps.

- Recuit (Adoucissement) : Nécessite un refroidissement très lent, ce qui en fait souvent l'un des processus les plus longs.

- Durcissement (Trempe et Revenu) : Implique une trempe rapide suivie d'un deuxième cycle de chauffage à basse température (revenu) pour réduire la fragilité. C'est un processus en deux étapes.

- Détensionnement : Utilise généralement des températures plus basses et des temps de maintien plus courts, ce qui en fait une opération comparativement plus rapide.

Capacités du four et de l'équipement

Les limitations pratiques jouent également un rôle. La taille du four, sa puissance de chauffage, ses capacités de refroidissement et le contrôle de l'atmosphère (par exemple, vide ou gaz inerte) influencent tous la rapidité et la précision avec lesquelles un cycle spécifique peut être exécuté.

Comprendre les compromis : Vitesse vs. Qualité

Tenter de raccourcir les cycles de traitement thermique sans comprendre les conséquences métallurgiques est une erreur courante et coûteuse.

Le risque de précipitation : Fissuration et gauchissement

Le danger le plus immédiat d'un chauffage ou d'un refroidissement trop rapide est le choc thermique. Lorsque la surface d'une pièce change de température beaucoup plus rapidement que son cœur, les contraintes internes qui en résultent peuvent provoquer une déformation permanente (gauchissement) ou une rupture catastrophique (fissuration).

Le coût de la prudence : Temps de four et débit

Le principal compromis est économique. Un cycle plus long et plus conservateur offre un résultat de meilleure qualité et plus fiable, mais consomme plus d'énergie et de temps de four. Cela a un impact direct sur le coût du projet et le débit de fabrication.

Transformation incomplète : L'échec caché

Réduire le temps de maintien est une tentation fréquente. Cependant, si le cœur de la pièce ne se transforme pas complètement, vous obtiendrez un composant avec une surface dure mais un intérieur mou et faible. Cela peut entraîner des défaillances inattendues sur le terrain malgré le fait que la pièce ait réussi un test de dureté superficiel.

Faire le bon choix pour votre objectif

Pour estimer le temps requis, commencez toujours par le résultat souhaité et la section la plus épaisse du composant.

- Si votre objectif principal est une dureté maximale (par exemple, pour un outil de coupe) : Prévoyez un processus en plusieurs étapes de durcissement et de revenu, où le temps total est influencé à la fois par le maintien initial et les cycles de revenu ultérieurs.

- Si votre objectif principal est une douceur et une usinabilité maximales (recuit) : Attendez-vous à un cycle très long, car le facteur critique est la vitesse de refroidissement extrêmement lente et contrôlée à l'intérieur du four.

- Si votre objectif principal est simplement d'éliminer les contraintes de soudage ou d'usinage : C'est souvent le processus le plus rapide, car il se produit à des températures plus basses et ne nécessite pas de transformation structurelle complète.

- Si vous travaillez avec des composants très grands ou épais : Le temps de maintien, calculé en fonction de la section transversale la plus épaisse, dominera l'ensemble du programme et devrait être le point central de votre planification.

Comprendre ces variables transforme le traitement thermique d'une boîte noire en un processus d'ingénierie prévisible et contrôlable.

Tableau récapitulatif :

| Facteur | Impact sur la durée | Considération clé |

|---|---|---|

| Épaisseur de la pièce | Facteur dominant | Temps de maintien : ~1 heure par pouce d'épaisseur |

| Type de matériau | Les aciers fortement alliés prennent plus de temps | La composition de l'alliage dicte le taux de transformation |

| Objectif du processus | Le recuit (refroidissement lent) est le plus long | Le durcissement et le revenu sont un processus en plusieurs étapes |

| Capacité du four | Limitation pratique | La puissance de chauffage/refroidissement et la taille affectent la vitesse du cycle |

Obtenez des résultats de traitement thermique précis et fiables pour vos matériaux de laboratoire.

Chez KINTEK, nous sommes spécialisés dans la fourniture de fours et d'équipements de laboratoire haute performance conçus pour des processus thermiques exigeants. Que vous recuisez pour la douceur, durcissez pour la durabilité ou détensionnez des composants complexes, nos solutions garantissent un chauffage uniforme et un refroidissement contrôlé pour des résultats cohérents et de haute qualité.

Laissez-nous vous aider à optimiser vos cycles de traitement thermique. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en équipement de laboratoire et atteindre vos objectifs de propriétés matérielles.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison