Bien qu'il existe plus d'une douzaine de processus de recuit spécifiquement nommés, ils sont mieux compris non pas comme une longue liste, mais comme des variations au sein de trois catégories fondamentales. Ces catégories sont définies par la température maximale à laquelle le métal est chauffé par rapport à ses points de transformation critiques. Le choix du processus est entièrement dicté par les propriétés finales souhaitées du matériau.

L'essentiel est d'arrêter d'essayer de mémoriser la douzaine de processus nommés. Concentrez-vous plutôt sur les trois plages de température principales — subcritique, intercritique et supercritique — car c'est ce qui détermine réellement si vous relâchez simplement les contraintes, créez une structure hybride ou effectuez une « réinitialisation » complète des propriétés du matériau.

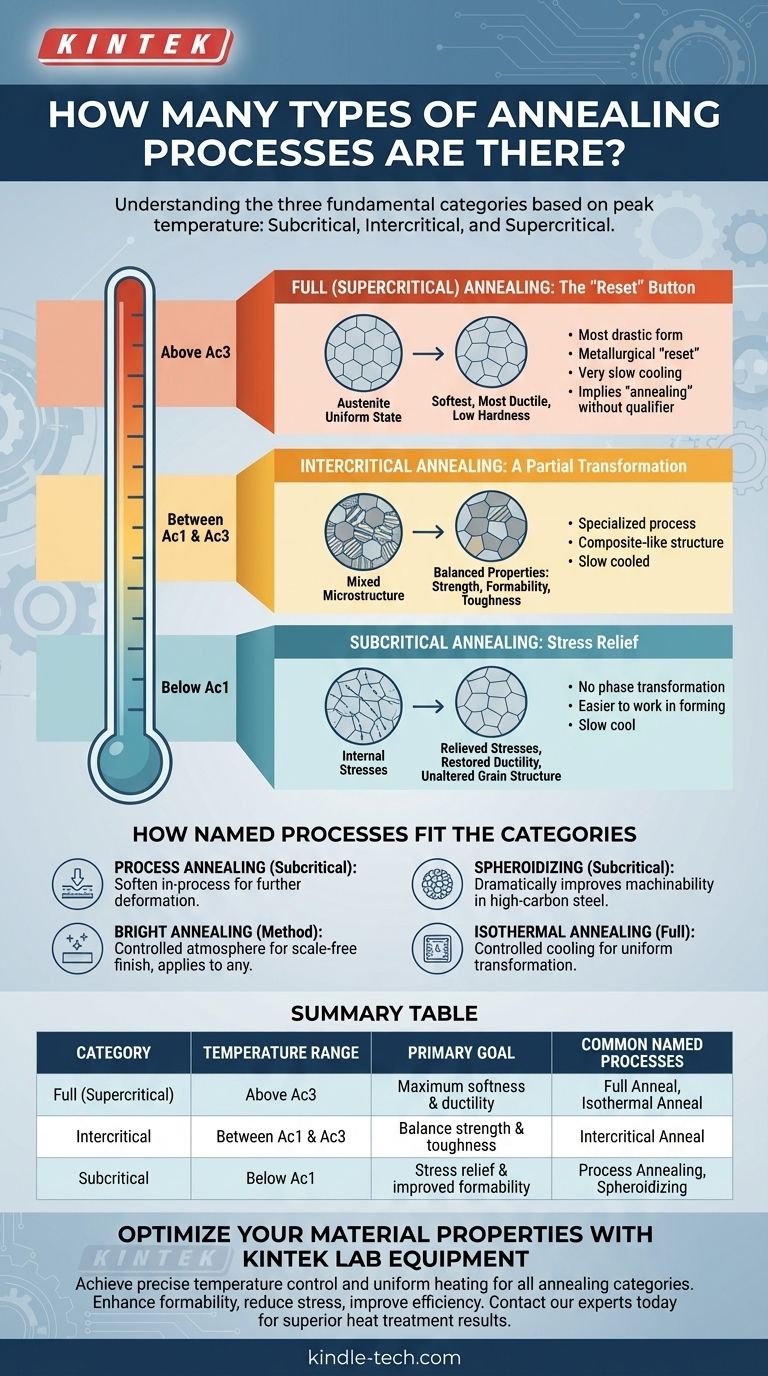

Les Trois Catégories Fondamentales de Recuit

Presque tous les processus de recuit nommés appartiennent à l'un des trois groupes en fonction de la température. Comprendre ces catégories est la base pour sélectionner le traitement thermique correct.

Recuit Complet (Supercritique) : Le Bouton « Réinitialisation »

Ce processus consiste à chauffer l'acier au-dessus de sa température critique supérieure (Ac3), où toute sa structure cristalline se transforme en un état uniforme appelé austénite. Il est ensuite refroidi très lentement.

C'est la forme de recuit la plus radicale, agissant efficacement comme une « réinitialisation » métallurgique. Il produit l'état le plus doux et le plus ductile avec la dureté la plus faible et l'uniformité interne la plus élevée. Lorsqu'une spécification demande simplement un « recuit » sans qualificatif, cela implique généralement un recuit complet.

Recuit Intercritique : Une Transformation Partielle

Comme son nom l'indique, cela implique de chauffer le matériau à une température située entre ses points critiques inférieur (Ac1) et supérieur (Ac3). Il est ensuite refroidi lentement.

Parce qu'il n'atteint pas la température de transformation complète, le résultat est une microstructure mixte. Il s'agit d'un processus spécialisé utilisé pour créer une structure de type composite dans l'acier, équilibrant des propriétés telles que la résistance, la formabilité et la ténacité d'une manière qu'un recuit complet ne peut pas faire.

Recuit Subcritique : Soulagement des Contraintes sans Changement Structurel

Ce processus consiste à chauffer le matériau à une température juste en dessous du point critique inférieur (Ac1), puis à le refroidir lentement.

Étant donné que la température n'atteint jamais le point de transformation de phase, la structure cristalline fondamentale n'est pas modifiée. L'objectif principal est de soulager les contraintes internes accumulées lors du travail à froid (comme l'étirage, l'emboutissage ou le pliage) et de restaurer une certaine ductilité. Cela rend le matériau plus facile à travailler lors des opérations de formage ultérieures.

Comment les Processus Nommés S'Intègrent dans les Catégories

La longue liste de noms de recuit spécifiques peut prêter à confusion. La plupart d'entre eux ne sont que des termes industriels pour des processus qui appartiennent aux trois catégories principales, souvent nommés pour leur objectif ou leur méthode spécifique.

Recuit de Processus

Ceci est une forme de recuit subcritique. Son nom vient de son objectif : adoucir un matériau en cours de processus, entre différentes étapes de travail à froid, pour rendre possible une déformation ultérieure sans fracture.

Sphéroïdisation

Ceci est un autre processus spécialisé de recuit subcritique. Il implique un long maintien juste en dessous de la température Ac1 pour forcer les carbures de fer dans la microstructure de l'acier à former de petites sphères rondes. Cette structure améliore considérablement l'usinabilité des aciers à haute teneur en carbone.

Recuit Brillant

Ce terme ne fait pas référence à une plage de température mais à la méthode. L'un des trois processus de base peut être effectué comme un « recuit brillant » en chauffant et en refroidissant le matériau dans une atmosphère contrôlée (comme l'azote ou l'argon) pour éviter l'oxydation de surface, ce qui donne une finition propre et sans calamine.

Recuit Isotherme

Ceci est une variation plus contrôlée du recuit complet. Après avoir chauffé au-dessus de Ac3, la pièce est refroidie rapidement à une température spécifique en dessous de Ac1 et maintenue là pendant un temps défini pour obtenir une transformation très uniforme. Il offre des résultats plus précis qu'un simple refroidissement lent, mais il est plus complexe et coûteux.

Comprendre les Compromis

Le choix d'un processus de recuit est une question d'équilibre entre les propriétés concurrentes du matériau, les coûts et le temps de production.

Douceur vs. Résistance

C'est le compromis central. Un recuit complet permet d'obtenir une douceur et une ductilité maximales, ce qui se fait au détriment d'une dureté et d'une résistance à la traction minimales. Le recuit subcritique, en revanche, conserve une grande partie de la résistance acquise par le travail à froid tout en n'assurant qu'un soulagement des contraintes.

Temps vs. Coût

Plus la vitesse de refroidissement est lente et plus les temps de maintien sont longs, plus le produit final est généralement doux. Cependant, le temps passé dans le four est coûteux. Des processus tels que la sphéroïdisation ou les recuits complets à cycle long peuvent prendre de nombreuses heures, augmentant considérablement la consommation d'énergie et les coûts de production.

Contrôle de la Taille du Grain

Lors de tout recuit impliquant une recristallisation (complète ou intercritique), maintenir le matériau à température trop longtemps peut entraîner une croissance excessive des grains nouvellement formés. Bien que cela augmente encore la douceur, des grains excessivement grands peuvent réduire considérablement la ténacité d'un matériau et entraîner une mauvaise finition de surface après formage, une condition connue sous le nom de « peau d'orange ».

Faire le Bon Choix pour Votre Objectif

Sélectionnez votre processus de recuit en fonction des exigences fonctionnelles de la pièce finie.

- Si votre objectif principal est une douceur et une ductilité maximales pour un formage sévère : Choisissez un processus de recuit complet (supercritique) pour recristalliser complètement la microstructure.

- Si votre objectif principal est de soulager les contraintes dues au travail à froid : Utilisez un processus subcritique comme le recuit de processus pour restaurer la formabilité sans modifier significativement la résistance.

- Si votre objectif principal est d'améliorer l'usinabilité des aciers à haute teneur en carbone : La sphéroïdisation est le processus subcritique spécifique conçu à cette fin exacte.

- Si votre objectif principal est un équilibre précis entre résistance et ténacité : Un recuit intercritique ou un cycle spécialisé comme le recuit isotherme offre plus de contrôle sur la microstructure finale.

En fin de compte, le choix du bon processus de recuit commence par une définition claire de l'état final requis de votre matériau.

Tableau Récapitulatif :

| Catégorie | Plage de Température | Objectif Principal | Processus Nommés Courants |

|---|---|---|---|

| Recuit Complet (Supercritique) | Au-dessus du critique supérieur (Ac3) | Douceur et ductilité maximales | Recuit Complet, Recuit Isotherme |

| Recuit Intercritique | Entre les points critiques inférieur (Ac1) et supérieur (Ac3) | Équilibrer résistance et ténacité | Recuit Intercritique |

| Recuit Subcritique | En dessous du critique inférieur (Ac1) | Soulagement des contraintes et formabilité améliorée | Recuit de Processus, Sphéroïdisation |

Optimisez les Propriétés de Votre Matériau avec l'Équipement de Laboratoire KINTEK

Sélectionner le bon processus de recuit est essentiel pour obtenir les résultats souhaités de votre matériau, qu'il s'agisse d'une douceur maximale, d'un soulagement des contraintes ou d'une usinabilité améliorée. Chez KINTEK, nous nous spécialisons dans la fourniture de fours de laboratoire et de consommables haute performance qui offrent un contrôle précis de la température et un chauffage uniforme pour les trois catégories de recuit.

Notre équipement garantit des résultats fiables pour des processus tels que le recuit complet, la sphéroïdisation et le recuit brillant, vous aidant à améliorer la formabilité du matériau, à réduire les contraintes internes et à améliorer l'efficacité de la production.

Prêt à obtenir des résultats de traitement thermique supérieurs ? Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de recuit et découvrir comment les solutions de KINTEK peuvent soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité