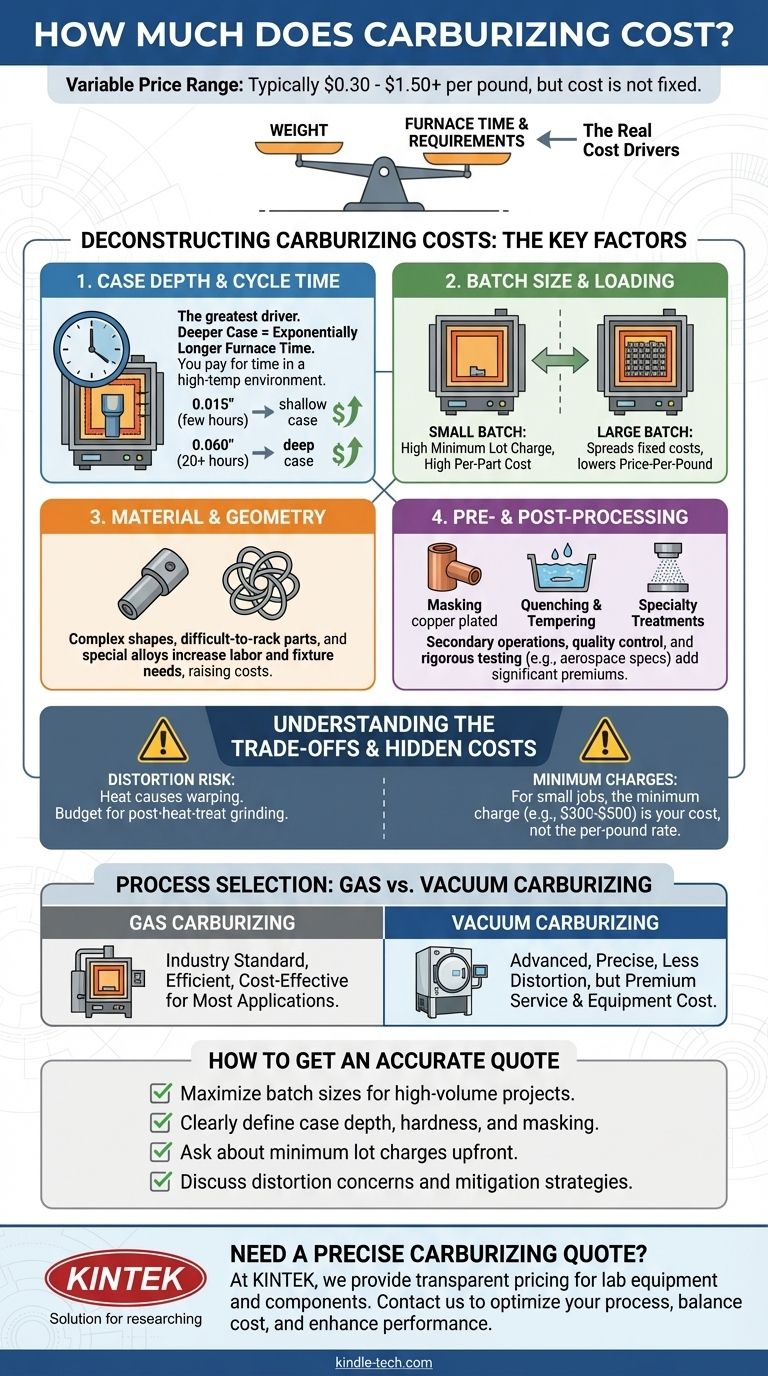

En réalité, il n'existe pas de prix fixe unique pour la cémentation. Le coût est très variable, se situant généralement entre 0,30 $ et plus de 1,50 $ la livre, mais ce chiffre est fortement influencé par les exigences techniques spécifiques, la géométrie des pièces et le volume de la commande. Le prix final dépend moins du poids que du temps passé dans le four et de la manutention spécialisée que votre projet exige.

Le coût total de la cémentation n'est pas un simple prix de commodité, mais un calcul basé sur le temps de cycle du four, la taille du lot, la composition du matériau et toutes les opérations secondaires requises. Comprendre ces facteurs de coût est la clé pour budgétiser avec précision le processus et obtenir un prix équitable.

Décomposition des coûts de cémentation : les facteurs clés

Pour comprendre un devis d'un prestataire de traitement thermique, vous devez d'abord comprendre ce pour quoi vous payez. Le coût est un agrégat de plusieurs variables critiques du processus.

Le facteur dominant : la profondeur de la couche et le temps de cycle

Le facteur qui influence le plus le coût de la cémentation est la profondeur de couche requise. L'obtention d'une couche durcie plus profonde nécessite des temps de four exponentiellement plus longs.

Le temps de four est la ressource la plus précieuse et la plus coûteuse dans une installation de traitement thermique. Une faible profondeur de couche de 0,015 pouce (environ 0,38 mm) peut prendre quelques heures, tandis qu'une profondeur de couche importante de 0,060 pouce (environ 1,52 mm) pourrait nécessiter que le four fonctionne pendant 20 heures ou plus. Vous payez essentiellement un loyer pour le temps passé dans un environnement hautement spécialisé à haute température.

Économies d'échelle : taille du lot et chargement du four

L'objectif d'un prestataire de traitement thermique est de faire fonctionner un four plein chaque fois que possible. Le coût de l'exécution d'un cycle de four est relativement fixe, qu'il contienne 100 livres ou 2 000 livres de pièces.

C'est pourquoi la taille du lot est si critique. Un lot important et lourd permet de répartir le coût opérationnel fixe sur un plus grand nombre de pièces, ce qui réduit considérablement le prix par livre. Inversement, un très petit lot entraînera probablement des frais de lot minimum qui peuvent rendre le coût par pièce exceptionnellement élevé.

Matériau et géométrie des pièces

La pièce elle-même influence le coût. Certains aciers faiblement alliés comme les 8620, 4320 et 9310 sont standard pour la cémentation et ne nécessitent aucune considération spéciale.

Cependant, les géométries de pièces complexes peuvent augmenter les coûts. Les pièces difficiles à mettre en rack, sujettes à l'enchevêtrement ou nécessitant des dispositifs de fixation spéciaux exigent plus de main-d'œuvre pour le chargement et le déchargement. Les pièces extrêmement grandes ou lourdes peuvent nécessiter un équipement spécialisé que toutes les installations ne possèdent pas.

Exigences de pré- et post-traitement

La cémentation est rarement un processus autonome. Le coût de ces opérations secondaires nécessaires doit être pris en compte dans le prix total.

- Masquage : Si certaines surfaces doivent rester molles, elles sont souvent protégées par un placage au cuivre ou des peintures d'arrêt spéciales. Il s'agit d'une étape laborieuse qui ajoute un coût important.

- Trempe et revenu : Toutes les pièces cémentées doivent être trempées puis revenues pour obtenir les propriétés finales souhaitées. Ceci est généralement inclus dans le prix de base de la cémentation.

- Traitements spéciaux : Des processus supplémentaires comme le traitement cryogénique (pour convertir l'austénite résiduelle) ou le grenaillage (pour améliorer la durée de vie en fatigue) sont des services distincts avec leurs propres coûts.

Contrôle qualité et certification

Le niveau de documentation et de test requis a un impact direct sur le prix. Une pièce industrielle générale peut n'exiger qu'un test de dureté et une certification de base.

En revanche, les composants aérospatiaux ou médicaux exigent des tests métallurgiques approfondis, une analyse microstructurale, des rapports détaillés et une traçabilité des lots. Cette assurance qualité rigoureuse ajoute une prime significative au service.

Comprendre les compromis et les coûts cachés

Se concentrer uniquement sur le prix par livre peut entraîner des dépenses imprévues et des problèmes de production ultérieurs.

Le risque inévitable de distorsion

La cémentation implique de chauffer les pièces à plus de 1700 °F (925 °C), puis de les refroidir rapidement (trempe). Ce choc thermique introduit intrinsèquement des contraintes et peut provoquer le voilement, le rétrécissement ou la croissance des pièces.

Bien que les prestataires de traitement thermique qualifiés s'efforcent de minimiser la distorsion, celle-ci ne peut jamais être entièrement éliminée. Vous devez prévoir la possibilité d'avoir besoin d'une rectification ou d'un usinage après traitement thermique pour ramener les dimensions critiques dans les tolérances. Cela peut constituer un coût caché majeur.

Le piège des « frais de lot minimum »

Pour les prototypes ou les petits travaux de réparation, les frais de lot minimum représentent souvent la totalité du coût. Un prestataire de traitement thermique peut facturer un minimum de 300 $ à 500 $ ou plus pour couvrir le coût d'un cycle de four. Si vous ne cémenter que 10 livres de pièces, votre prix effectif est de 30 $ à 50 $ la livre, et non le taux « standard ».

Sélection du processus : cémentation au gaz par rapport à la cémentation sous vide

La cémentation au gaz est la norme de l'industrie : elle est efficace, fiable et rentable pour la plupart des applications.

La cémentation sous vide (ou cémentation à basse pression) est un processus plus avancé et plus précis qui offre une meilleure uniformité et peut réduire la distorsion. Cependant, l'équipement est beaucoup plus coûteux à posséder et à exploiter, ce qui en fait un service premium réservé aux applications les plus exigeantes. Attendez-vous à payer une majoration importante pour la cémentation sous vide.

Comment obtenir un devis précis

Pour obtenir un prix fiable et compétitif pour votre projet, vous devez fournir à votre prestataire de traitement thermique un ensemble de spécifications complet et précis.

- Si votre objectif principal est de minimiser les coûts pour un projet à grand volume : Maximisez la taille de vos lots et fournissez à votre prestataire de traitement thermique les dessins bien à l'avance pour discuter des possibilités de simplification de la manutention des pièces.

- Si votre objectif principal est d'atteindre des spécifications techniques précises : Définissez clairement la profondeur de couche effective requise, la dureté superficielle, la dureté du cœur et toutes les zones nécessitant un masquage.

- Si vous travaillez avec un petit lot ou un prototype : Renseignez-vous sur les frais de lot minimum à l'avance et demandez si votre travail peut être programmé avec d'autres pièces ayant des exigences similaires pour réduire les coûts.

- Si votre pièce est sujette à la distorsion : Discutez de ce problème avec votre prestataire de traitement thermique, car il pourrait suggérer un refroidissement par presse, un refroidissement par dispositif de fixation ou des paramètres de processus ajustés pour atténuer le risque.

Fournir des informations claires et détaillées est le moyen le plus efficace de garantir que vous recevez un devis précis qui correspond aux objectifs techniques et financiers de votre projet.

Tableau récapitulatif :

| Facteur de coût | Impact sur le prix | Considération clé |

|---|---|---|

| Profondeur de couche | Élevé | Couche plus profonde = temps de four exponentiellement plus long. |

| Taille du lot | Élevé | Les lots plus importants réduisent considérablement le coût par livre. |

| Géométrie des pièces | Moyen | Les pièces complexes peuvent nécessiter des dispositifs de fixation ou une manutention spéciaux. |

| Type de matériau | Faible | Les alliages standard (par exemple, 8620) sont les plus rentables. |

| Contrôle qualité | Variable | Les certifications aérospatiales/médicales ajoutent une prime. |

| Opérations secondaires | Variable | Le masquage, la rectification ou les traitements spéciaux augmentent le coût. |

Besoin d'un devis de cémentation précis pour votre équipement ou vos composants de laboratoire ?

Chez KINTEK, nous nous spécialisons dans la fourniture de prix transparents et détaillés pour les services de traitement thermique adaptés aux besoins uniques des laboratoires et des installations de recherche. Que vous traitiez de petits lots de composants spécialisés ou des pièces de production à grand volume, notre expertise garantit que vous obtenez le bon équilibre entre coût, qualité et performance.

Nous comprenons que l'équipement de laboratoire exige précision et fiabilité. Laissez-nous vous aider à optimiser votre processus de cémentation pour améliorer la durabilité et la performance tout en gérant efficacement les coûts.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et un devis – et discutons de la manière dont nos solutions de cémentation peuvent répondre aux exigences spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de laboratoire tubulaire vertical

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Pourquoi l'azote est-il utilisé dans les fours de recuit ? Pour prévenir l'oxydation et la décarburation afin d'obtenir une qualité de métal supérieure

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir les incendies et les explosions

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire