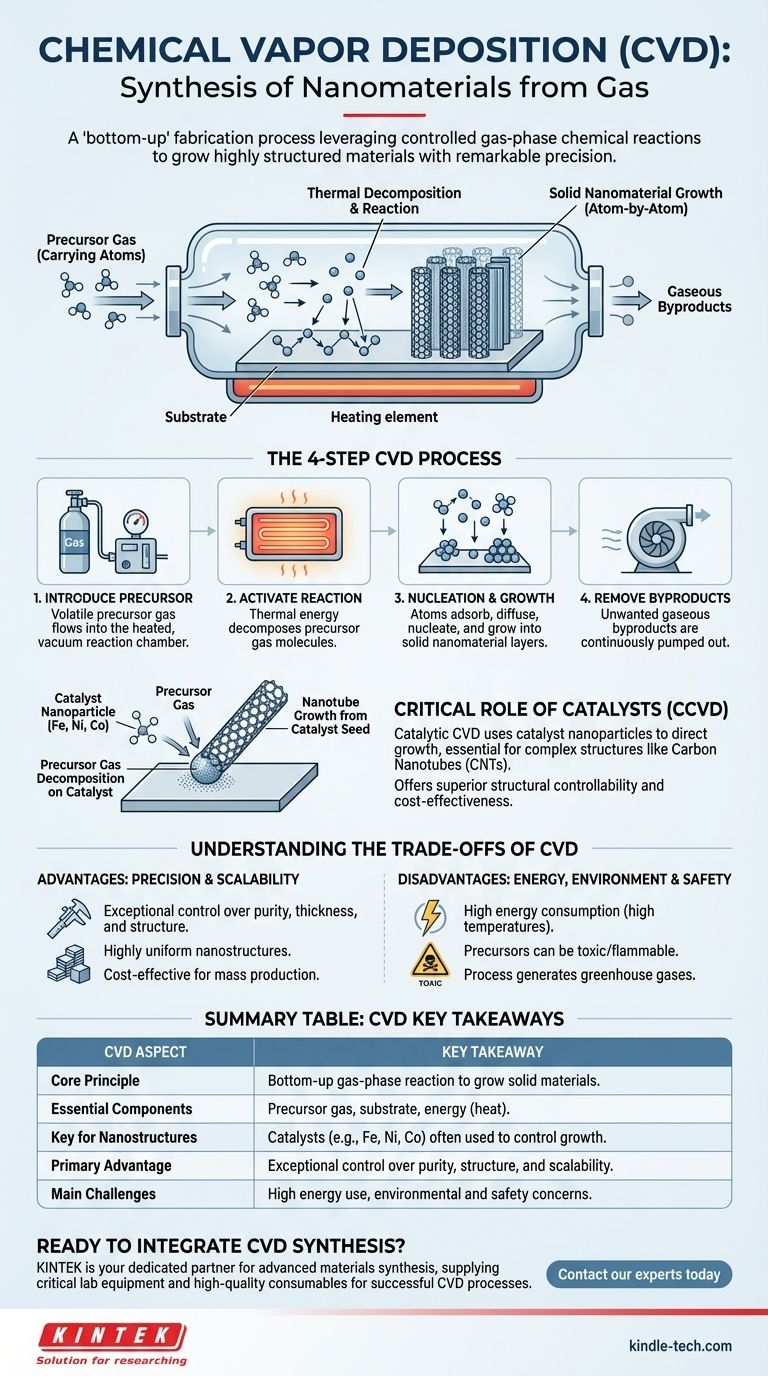

À la base, le dépôt chimique en phase vapeur (CVD) est une méthode de synthèse utilisée pour créer des matériaux solides de haute pureté, y compris des nanomatériaux, directement à partir d'un gaz. Dans ce processus, un précurseur chimique volatil est introduit dans une chambre de réaction où il se décompose ou réagit sous l'effet de la chaleur, provoquant le dépôt et la croissance d'un nouveau matériau sur la surface d'un substrat atome par atome. Cette croissance contrôlée permet la fabrication de nanostructures hautement ordonnées telles que des films minces et des nanotubes de carbone.

Bien que souvent perçu comme une technique de revêtement, le CVD pour les nanomatériaux est fondamentalement un processus de fabrication « ascendant » (bottom-up). Il exploite des réactions chimiques contrôlées en phase gazeuse pour faire croître des matériaux hautement structurés avec une précision remarquable directement sur un substrat cible.

Le processus CVD : du gaz à la nanostructure solide

Le CVD n'est pas une action unique, mais une séquence d'événements physiques et chimiques soigneusement contrôlés. Comprendre chaque étape révèle comment un gaz simple peut être transformé en un nanomatériau complexe.

Les composants de base : précurseur, substrat et énergie

L'ensemble du processus repose sur trois éléments clés. Le précurseur est un composé gazeux volatil contenant les atomes nécessaires au matériau final. Le substrat est la surface ou la pièce sur laquelle le nanomatériau va croître. Enfin, l'énergie, généralement sous forme de chaleur élevée, est fournie pour piloter les réactions chimiques nécessaires.

Étape 1 : Introduction du gaz précurseur

Le processus commence par le placement du substrat dans une chambre de réaction scellée, souvent maintenue sous vide. Un gaz porteur transporte ensuite le gaz précurseur volatil dans cette chambre, assurant son écoulement sur le substrat.

Étape 2 : Activation de la réaction chimique

La chambre et le substrat sont chauffés à une température de réaction spécifique. Cette énergie thermique provoque l'instabilité des molécules du gaz précurseur, qui se décomposent (se cassent) ou réagissent avec d'autres gaz présents dans la chambre.

Étape 3 : Nucléation et croissance sur le substrat

Les atomes ou molécules décomposés s'adsorbent sur la surface chaude du substrat. Ils diffusent ensuite à travers la surface pour trouver des « sites de nucléation » stables, où ils commencent à se lier et à former les graines initiales du matériau solide. Au fil du temps, davantage d'atomes se déposent sur ces sites, faisant croître la nanostructure couche par couche en un film, un fil ou un tube.

Étape 4 : Élimination des sous-produits

Les réactions chimiques produisent le matériau solide souhaité ainsi que des sous-produits gazeux indésirables. Ces gaz résiduels se désorbent de la surface et sont continuellement pompés hors de la chambre, laissant derrière eux une nanostructure solide et pure sur le substrat.

Le rôle critique des catalyseurs dans la synthèse des nanomatériaux

Pour créer des nanostructures spécifiques et complexes comme les nanotubes de carbone (NTC), le CVD standard est souvent insuffisant. C'est là qu'un catalyseur devient essentiel.

Pourquoi les catalyseurs sont essentiels

Un catalyseur fournit un site spécifique et énergétiquement favorable pour que la réaction chimique ait lieu. Dans la synthèse des nanomatériaux, de minuscules nanoparticules d'un catalyseur (comme le fer, le nickel ou le cobalt) agissent comme des graines qui dirigent la croissance du matériau avec une structure spécifique.

Comment fonctionne le CVD catalytique (CCVD)

Dans le CVD catalytique (CCVD), le substrat est d'abord revêtu d'une couche de nanoparticules catalytiques. Lorsque le gaz précurseur (par exemple, un hydrocarbure pour fabriquer des NTC) est introduit et chauffé, il se décompose sélectivement uniquement à la surface de ces particules catalytiques. Les atomes de carbone s'assemblent ensuite et s'extrudent à partir du catalyseur, formant un tube hautement structuré. Cette méthode est l'approche dominante pour les NTC car elle offre une contrôlabilité structurelle supérieure et est très rentable.

Comprendre les compromis du CVD

Comme tout processus de fabrication avancé, le CVD présente un équilibre entre des avantages puissants et des défis importants qui doivent être pris en compte.

Avantage : Précision et évolutivité

Le principal avantage du CVD est le contrôle exceptionnel qu'il offre sur la pureté, l'épaisseur et la structure du matériau final. Parce qu'il construit les matériaux atome par atome, il peut produire des nanostructures hautement uniformes et ordonnées. Le processus est également hautement évolutif et rentable pour la production de masse.

Inconvénient : Consommation d'énergie élevée

Le CVD est un processus énergivore. Les températures élevées requises pour déclencher les réactions chimiques consomment une quantité importante d'énergie, contribuant aux coûts opérationnels et à l'empreinte énergétique globale du processus de fabrication.

Inconvénient : Préoccupations environnementales et de sécurité

Les précurseurs chimiques utilisés dans le CVD peuvent être toxiques, inflammables ou corrosifs, nécessitant des protocoles de sécurité stricts. De plus, le processus de synthèse lui-même peut générer des gaz à effet de serre et d'autres sous-produits qui contribuent à l'écotoxicité, exigeant une gestion minutieuse des flux de déchets pour limiter l'impact environnemental.

Faire le bon choix pour votre objectif

Le CVD est un outil puissant et polyvalent, mais son adéquation dépend entièrement de votre objectif spécifique.

- Si votre objectif principal est des nanomatériaux de haute pureté et structurellement définis (tels que les NTC) : Le CVD catalytique est la méthode standard de l'industrie en raison de son contrôle exceptionnel sur la croissance et de son évolutivité.

- Si votre objectif principal est de créer des films minces uniformes à l'échelle nanométrique : Le CVD est un choix idéal, car il fournit une couche uniforme et conforme qui peut revêtir des surfaces complexes avec une grande précision.

- Si votre objectif principal est de minimiser l'impact environnemental : Vous devez évaluer de manière critique les précurseurs spécifiques et les températures de fonctionnement requis, car ce sont les principaux moteurs de l'empreinte écologique du CVD et de son coût global.

En fin de compte, maîtriser le CVD consiste à contrôler précisément une réaction chimique en phase gazeuse pour construire des matériaux fonctionnels atome par atome.

Tableau récapitulatif :

| Aspect du CVD | Conclusion clé |

|---|---|

| Principe de base | Un processus « ascendant » (bottom-up) utilisant des réactions en phase gazeuse pour faire croître des matériaux solides sur un substrat. |

| Composants essentiels | Gaz précurseur, substrat et énergie (chaleur). |

| Clé pour les nanostructures | Des catalyseurs (par exemple, des nanoparticules de Fe, Ni, Co) sont souvent utilisés pour contrôler la croissance de matériaux tels que les nanotubes de carbone. |

| Avantage principal | Contrôle exceptionnel sur la pureté, l'épaisseur et la structure du matériau ; hautement évolutif. |

| Principaux défis | Consommation d'énergie élevée et préoccupations environnementales/sécuritaires potentielles liées aux précurseurs et aux sous-produits. |

Prêt à intégrer la synthèse CVD dans votre flux de travail de laboratoire ?

Naviguer dans les complexités du dépôt chimique en phase vapeur nécessite non seulement une expertise, mais aussi l'équipement et les consommables de haute pureté appropriés. Que vous développiez des nanotubes de carbone de nouvelle génération ou que vous déposiez des films minces uniformes, la qualité de vos précurseurs, substrats et composants de réacteur est primordiale pour obtenir des résultats précis et reproductibles.

KINTEK est votre partenaire dédié à la synthèse de matériaux avancés. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire essentiel et des consommables de haute qualité sur lesquels les chercheurs et les ingénieurs comptent pour des processus CVD réussis. Des chambres de réaction robustes aux catalyseurs et substrats de précision, nous fournissons les outils fondamentaux pour l'innovation.

Laissez-nous vous aider à optimiser vos opérations CVD pour des performances et une efficacité supérieures.

Contactez nos experts dès aujourd'hui pour discuter de vos défis spécifiques en matière de synthèse de nanomatériaux et découvrir comment nos solutions peuvent accélérer votre recherche et développement.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD