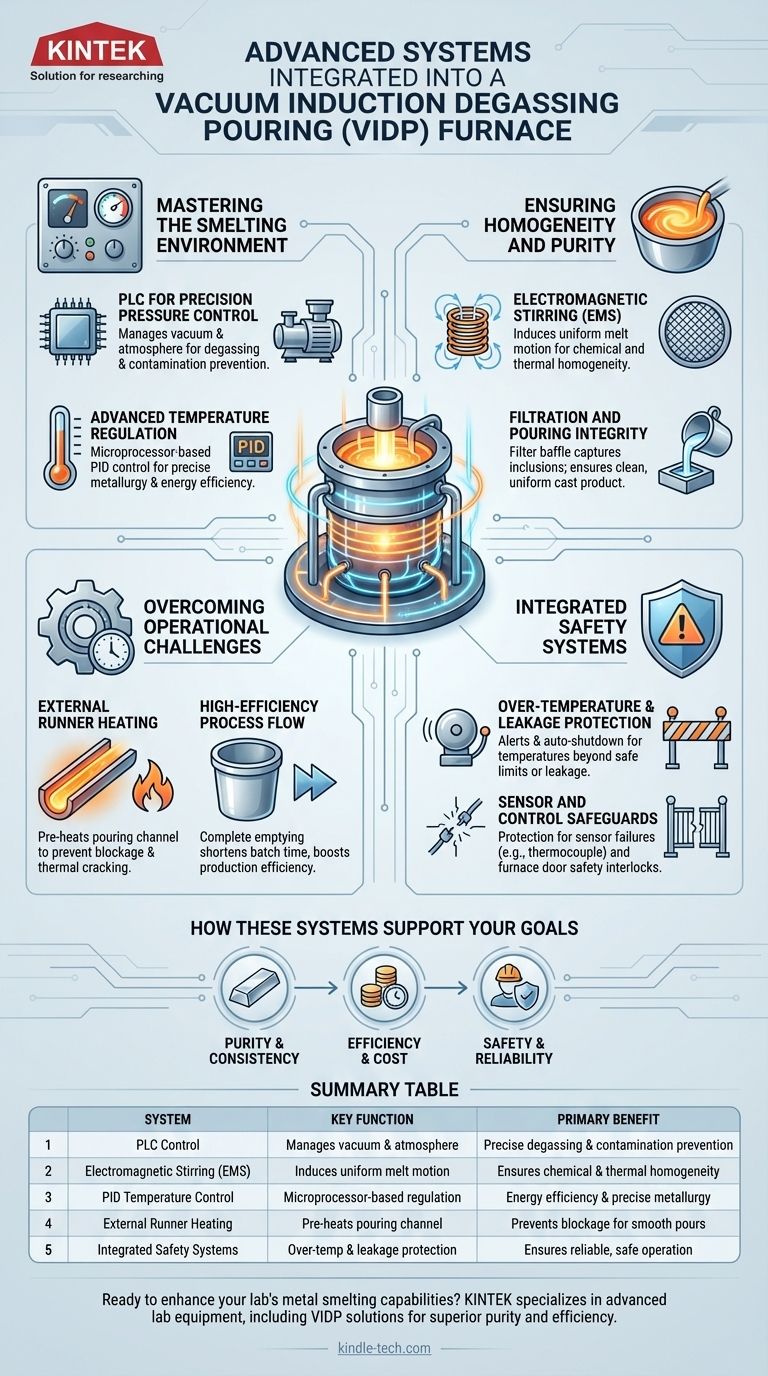

Pour améliorer le processus de fusion, un four de coulée par dégazage sous induction sous vide (VIDP) intègre une suite de systèmes avancés conçus pour un contrôle précis, la pureté des matériaux et la sécurité opérationnelle. Les composants clés comprennent un API pour une gestion idéale de la pression, un système d'agitation électromagnétique pour l'homogénéité, un réchauffage externe de la coulée pour assurer une coulée fluide et des contrôles de température avancés pour l'efficacité et la précision.

Un four VIDP moderne n'est pas simplement un récipient pour faire fondre le métal sous vide ; c'est un système hautement intégré où chaque composant travaille de concert pour contrôler l'ensemble du processus métallurgique, du raffinage du métal en fusion à la coulée du produit final, garantissant une qualité et une cohérence exceptionnelles.

Maîtriser l'environnement de fusion

Le principal défi dans la production de métaux de haute pureté est de maintenir un contrôle absolu sur les conditions atmosphériques et thermiques. Les fours VIDP utilisent des systèmes sophistiqués pour gérer cet environnement avec une grande précision.

API pour un contrôle précis de la pression

Un Automate Programmable Industriel (API) sert de cerveau à l'atmosphère du four. Il gère précisément les niveaux de vide pour le dégazage ou introduit une atmosphère protectrice pendant la coulée.

Ce contrôle est essentiel pour éliminer les gaz dissous tels que l'oxygène et l'hydrogène du bain en fusion et pour prévenir la re-contamination par l'air ambiant pendant l'étape cruciale de coulée.

Régulation avancée de la température

Les fours modernes utilisent des régulateurs PID (Proportionnel-Intégral-Dérivé) basés sur microprocesseur pour la gestion de la température. Beaucoup incluent une capacité d'auto-réglage pour empêcher la température de dépasser le point de consigne.

Cette régulation de haute précision permet des ajustements efficaces de la composition chimique et de la microstructure du métal tout en réduisant simultanément la consommation d'énergie et en raccourcissant le temps de fusion global.

Assurer l'homogénéité et la pureté

La création d'un alliage uniforme et l'élimination des inclusions non métalliques sont essentielles pour les matériaux haute performance. Des systèmes spécialisés répondent directement à ces besoins dans le four.

Agitation électromagnétique (EMS)

Un système d'agitation électromagnétique génère un champ magnétique qui induit un mouvement d'agitation stable et constant dans l'ensemble du bain en fusion.

Cela garantit que tous les éléments d'alliage ajoutés se dissolvent uniformément de haut en bas. Il maintient également une température quasi constante dans tout le bain en fusion, empêchant les points chauds ou froids localisés et favorisant l'homogénéité chimique.

Intégrité de la filtration et de la coulée

Pour améliorer encore la pureté du métal, des mesures telles que l'ajout d'un déflecteur filtrant peuvent être mises en œuvre dans le système de coulée.

Ce composant simple mais efficace aide à atténuer la turbulence de l'acier en fusion et capture les inclusions non métalliques avant qu'elles n'entrent dans le moule final, améliorant directement la propreté du produit coulé.

Surmonter les défis opérationnels

L'efficacité et la fiabilité sont aussi importantes que la pureté. Les systèmes VIDP sont conçus pour prévenir les défaillances courantes du processus et maximiser le débit de production.

Réchauffage externe de la coulée

Pour éviter le blocage initial de la coulée et la fissuration thermique, la coulée (le canal par lequel le métal en fusion s'écoule) est chauffée par un système externe.

Ce préchauffage garantit que la coulée est à une température optimale, empêchant le métal liquide de geler prématurément au contact et assurant une coulée fluide et ininterrompue.

Flux de processus à haute efficacité

La conception du four permet de vider complètement le creuset après la fusion. Cela garantit une séparation nette entre le métal raffiné et les impuretés.

De plus, cette capacité de nettoyage raccourcit le temps de préparation du lot suivant, entraînant des économies importantes et améliorant l'efficacité globale de la production.

Systèmes de sécurité intégrés

La nature haute puissance et haute température de la fusion par induction exige des protocoles de sécurité robustes. Ceux-ci ne sont pas des ajouts optionnels mais font partie intégrante de la conception du four.

Protection contre la surchauffe et les fuites

Les fours VIDP sont équipés de composants électroniques qui assurent une protection contre les fuites pour un fonctionnement sûr.

Un système d'alarme de surchauffe enverra une alerte et pourra déclencher automatiquement une action de protection, telle que la coupure de l'alimentation, si les températures dépassent les limites de sécurité. Cela permet un fonctionnement fiable et parfois autonome.

Garde de capteurs et de contrôle

Une protection supplémentaire est fournie pour des événements tels qu'un thermocouple cassé, qui pourrait autrement entraîner une perte dangereuse de contrôle de la température.

Des options de sécurité supplémentaires peuvent inclure une fonction d'arrêt automatique qui s'active lorsque la porte du four est ouverte, offrant une couche de protection essentielle pour les opérateurs.

Comment ces systèmes soutiennent vos objectifs

L'intégration de ces systèmes vous permet d'adapter le fonctionnement du four pour atteindre des objectifs de production spécifiques.

- Si votre objectif principal est la pureté et la cohérence des matériaux : La combinaison du vide contrôlé par API, de l'agitation électromagnétique et des systèmes de filtration intégrés est non négociable.

- Si votre objectif principal est l'efficacité de la production et le coût : Le contrôle avancé de la température PID, le cycle de lots rapide et le haut degré d'automatisation sont les caractéristiques les plus critiques.

- Si votre objectif principal est la sécurité et la fiabilité opérationnelles : Des interverrouillages de sécurité complets, y compris des alarmes de surchauffe et une protection contre les fuites, sont essentiels pour protéger à la fois le personnel et l'équipement.

En fin de compte, les systèmes avancés d'un four VIDP travaillent de concert pour transformer un simple processus de fusion en une opération de fabrication hautement contrôlée et reproductible.

Tableau récapitulatif :

| Système | Fonction clé | Bénéfice principal |

|---|---|---|

| Contrôle par API | Gère le vide et l'atmosphère | Dégazage précis et prévention de la contamination |

| Agitation électromagnétique (EMS) | Induit un mouvement uniforme du bain en fusion | Assure l'homogénéité chimique et thermique |

| Contrôle de température PID | Régulation basée sur microprocesseur | Efficacité énergétique et métallurgie précise |

| Réchauffage externe de la coulée | Préchauffe le canal de coulée | Prévient le blocage pour des coulées fluides et ininterrompues |

| Systèmes de sécurité intégrés | Protection contre la surchauffe et les fuites | Assure un fonctionnement fiable et sûr |

Prêt à améliorer les capacités de fusion des métaux de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les fours à induction sous vide conçus pour une pureté et une efficacité supérieures. Nos solutions VIDP intègrent le contrôle précis et les caractéristiques de sécurité dont votre laboratoire a besoin. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs métallurgiques spécifiques !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion à induction par arc sous vide non consommable

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de fusion par induction à arc sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelle est la température du chauffage par induction ? Maîtriser le contrôle thermique précis pour les applications industrielles

- Quelle est la fonction d'un four de fusion à induction dans la récupération du titane à partir de la boue rouge ? Guide de séparation à haute température

- Quelle est l'application du four de fusion ? Du moulage à la purification

- Le chauffage par induction fonctionne-t-il sur les matériaux non métalliques ? Le rôle essentiel de la conductivité électrique

- Pourquoi un four à induction à haute fréquence est-il préféré à un four à résistance ? Optimiser la recherche sur la solubilité de l'hydrogène

- Le métal peut-il fondre sous vide ? Atteignez une pureté ultime pour les alliages haute performance

- Un four à induction est-il à courant alternatif (CA) ou à courant continu (CC) ? Découvrez le principe fondamental du chauffage par induction

- Que peut faire fondre un chauffage par induction ? Un guide des métaux et des matériaux