À la base, le dépôt chimique en phase vapeur (CVD) est une méthode très polyvalente pour créer des couches minces exceptionnellement pures et uniformes. Ses principaux avantages découlent de son processus unique, qui utilise des réactions chimiques pour déposer le matériau atome par atome sur une surface, ce qui lui permet de recouvrir uniformément des formes complexes et de produire une large gamme de matériaux aux propriétés précisément contrôlées.

Le choix d'une technique de dépôt est une décision d'ingénierie critique. Bien qu'il existe de nombreuses méthodes, le dépôt chimique en phase vapeur se distingue par sa capacité à créer des revêtements très purs et conformes, ce qui en fait le choix supérieur pour les applications où la qualité du matériau et une couverture complète et uniforme sont non négociables.

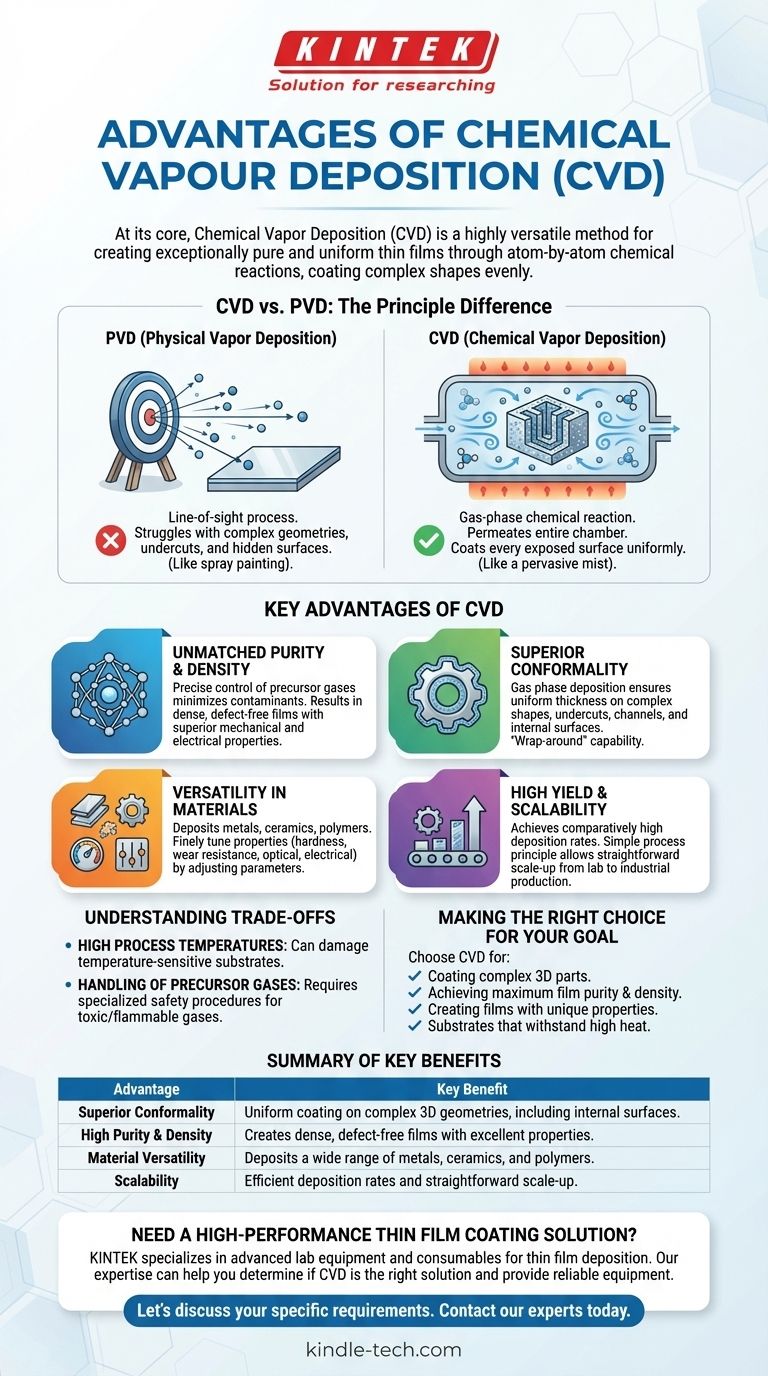

Le principe : réaction chimique vs dépôt physique

Pour comprendre les avantages du CVD, il est essentiel de le distinguer de son alternative principale, le dépôt physique en phase vapeur (PVD).

Comment fonctionne le PVD

Les méthodes PVD comme la pulvérisation cathodique ou l'évaporation sont des processus "en ligne de mire". Elles arrachent physiquement des atomes d'une cible solide sous vide et les envoient vers le substrat, un peu comme une bombe de peinture pulvérisant une surface.

Ce transfert physique signifie que le PVD peut avoir du mal à recouvrir uniformément les surfaces cachées ou les caractéristiques internes complexes d'un objet complexe.

Comment fonctionne le CVD

Le CVD est fondamentalement différent. Il introduit des gaz précurseurs dans une chambre contenant un substrat chauffé. Une réaction chimique est déclenchée sur la surface chaude, provoquant la "croissance" ou le dépôt d'un matériau solide sur le substrat.

Étant donné que ce processus est entraîné par un gaz qui remplit toute la chambre, il n'est pas limité par la ligne de mire. Le gaz réactif peut atteindre toutes les surfaces exposées, quelle que soit la complexité de la géométrie de la pièce.

Principaux avantages de la méthode CVD

La nature chimique du processus CVD confère plusieurs avantages distincts qui sont difficiles à obtenir avec d'autres techniques.

Pureté et densité de film inégalées

Le processus CVD permet la création de films avec un degré de pureté extrêmement élevé. En contrôlant précisément les gaz précurseurs d'entrée, les contaminants peuvent être minimisés.

Il en résulte une structure de film très dense et uniforme avec de faibles contraintes résiduelles et une bonne cristallisation, conduisant à des propriétés mécaniques et électriques supérieures.

Conformité supérieure sur les géométries complexes

C'est peut-être l'avantage le plus significatif du CVD. Parce que le dépôt se produit à partir d'une phase gazeuse qui imprègne toute la chambre de réaction, le CVD fournit un revêtement exceptionnellement conforme.

Cette capacité d'enveloppement garantit que même les formes complexes avec des contre-dépouilles, des canaux ou des surfaces internes reçoivent un revêtement d'épaisseur uniforme. Les méthodes PVD ne peuvent tout simplement pas égaler cela.

Polyvalence des matériaux et des propriétés

Le CVD peut être utilisé pour déposer une vaste gamme de matériaux, y compris des métaux, des céramiques et des polymères. En ajustant les gaz précurseurs, la température et la pression, les propriétés du film final peuvent être finement ajustées.

Cela permet la création de films avec des caractéristiques spécifiques et de haute performance, telles qu'une dureté extrême, une résistance à l'usure, ou des propriétés optiques et électriques uniques qui sont difficiles à obtenir autrement.

Rendement élevé et évolutivité pour la production

Les processus CVD peuvent atteindre des taux de dépôt comparativement élevés, ce qui les rend efficaces pour la fabrication.

De plus, l'équipement est souvent simple dans son principe, ce qui rend le processus relativement simple à étendre de la recherche en laboratoire à la production industrielle à grand volume.

Comprendre les compromis

Aucune méthode n'est parfaite. Les forces du CVD sont équilibrées par certaines considérations opérationnelles.

Températures de processus élevées

Les processus CVD traditionnels nécessitent souvent des températures élevées (des centaines, voire des milliers de degrés Celsius) pour initier les réactions chimiques nécessaires à la surface du substrat.

Cette chaleur élevée peut être une limitation, car elle peut endommager ou altérer les propriétés des substrats sensibles à la température, tels que certains polymères ou des plaquettes semi-conductrices pré-traitées.

Manipulation des gaz précurseurs

Les gaz précurseurs utilisés en CVD peuvent être toxiques, corrosifs ou inflammables, nécessitant des procédures de manipulation spécialisées et une infrastructure de sécurité.

Cela ajoute une couche de complexité et de coût à l'opération par rapport à certaines méthodes PVD qui utilisent des cibles solides inertes.

Faire le bon choix pour votre objectif

Le choix du CVD dépend entièrement des exigences spécifiques de votre projet.

- Si votre objectif principal est de revêtir une pièce 3D complexe : Le CVD est le choix supérieur en raison de son excellente couverture conforme.

- Si votre objectif principal est d'atteindre une pureté et une densité de film maximales : Le CVD offre un contrôle chimique précis, idéal pour produire des matériaux de haute qualité et sans défauts.

- Si votre objectif principal est de créer un film avec une stœchiométrie ou une dureté unique : La polyvalence du CVD dans la synthèse des matériaux permet d'ingénier des revêtements spécifiques et de haute performance.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Vous devez évaluer attentivement si le substrat peut supporter la chaleur d'un processus CVD standard ou si une variante à basse température (comme le PECVD) ou une alternative comme le PVD est nécessaire.

Comprendre la différence fondamentale entre le dépôt chimique et physique vous permet de sélectionner le bon outil pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Conformité supérieure | Revêtement uniforme sur des géométries 3D complexes, y compris les surfaces internes et les contre-dépouilles. |

| Pureté et densité élevées | Crée des films denses et sans défauts avec d'excellentes propriétés mécaniques et électriques. |

| Polyvalence des matériaux | Dépose une large gamme de métaux, de céramiques et de polymères avec des propriétés ajustables. |

| Évolutivité | Taux de dépôt efficaces et mise à l'échelle simple pour la production à grand volume. |

Besoin d'une solution de revêtement de couches minces haute performance ?

Le dépôt chimique en phase vapeur est le choix idéal lorsque votre projet exige une pureté de film exceptionnelle, une couverture uniforme sur des pièces complexes et des propriétés matérielles sur mesure.

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour le dépôt de couches minces, répondant aux besoins précis des laboratoires de recherche et industriels. Notre expertise peut vous aider à déterminer si le CVD est la bonne solution pour votre application et vous fournir l'équipement fiable dont vous avez besoin pour réussir.

Discutons de vos besoins spécifiques. Contactez nos experts dès aujourd'hui pour découvrir comment nos solutions peuvent améliorer votre processus de recherche ou de production.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application