Essentiellement, les principaux avantages du chauffage à haute fréquence sont sa vitesse, sa précision et son efficacité incroyables. Cette technologie génère de la chaleur directement à l'intérieur d'un matériau, plutôt que de l'appliquer à partir d'une source externe. Cette différence fondamentale permet un chauffage rapide, uniforme et hautement contrôlé que les méthodes conventionnelles comme les fours ou les flammes ne peuvent tout simplement pas reproduire.

Le chauffage à haute fréquence n'est pas seulement un moyen plus rapide d'appliquer de la chaleur ; c'est un mécanisme fondamentalement différent. En générant de la chaleur à l'intérieur du matériau lui-même, il contourne le processus lent de conduction thermique, permettant des résultats rapides, uniformes et hautement ciblés qui résolvent de nombreux problèmes de fabrication courants.

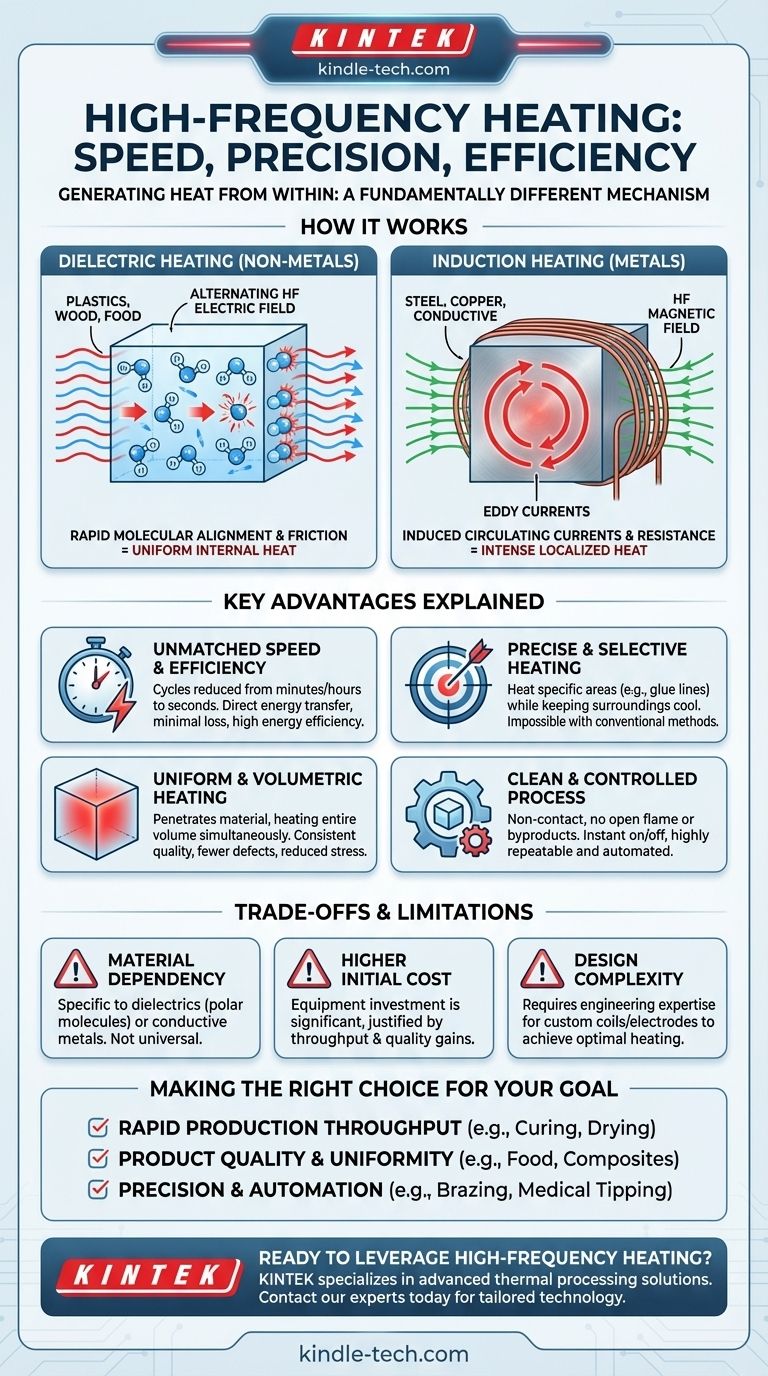

Comment fonctionne le chauffage à haute fréquence

Pour comprendre ses avantages, il faut d'abord comprendre son principe fondamental : la génération de chaleur de l'intérieur. L'énergie à haute fréquence (HF), généralement de l'énergie radiofréquence (RF) ou micro-ondes, interagit avec les matériaux de l'une des deux manières suivantes.

Chauffage diélectrique pour les matériaux non métalliques

Dans les matériaux comme le plastique, le bois ou les aliments, un champ électrique à haute fréquence alternatif est appliqué.

Les molécules polaires à l'intérieur du matériau, comme l'eau, agissent comme de minuscules aimants. Elles tentent rapidement de s'aligner avec le champ oscillant, provoquant une friction intermoléculaire intense qui génère une chaleur uniforme dans tout le volume du matériau.

Chauffage par induction pour les métaux

Pour les matériaux conducteurs comme l'acier ou le cuivre, un champ magnétique à haute fréquence est utilisé.

Ce champ induit de puissants courants circulaires, connus sous le nom de courants de Foucault, à l'intérieur du métal. La résistance électrique naturelle du matériau s'oppose à ces courants, générant une chaleur intense et localisée très rapidement.

Les principaux avantages expliqués

Ce mécanisme de chauffage interne est la source de tous les avantages majeurs de la technologie HF.

Vitesse et efficacité inégalées

Étant donné que l'énergie HF contourne la lente conduction thermique, les cycles de chauffage peuvent être réduits de quelques minutes ou heures à quelques secondes seulement.

L'énergie est transférée directement à la pièce avec une perte minimale pour l'environnement environnant, ce qui entraîne une efficacité énergétique nettement supérieure par rapport à un four conventionnel qui doit chauffer l'air et ses propres parois.

Chauffage précis et sélectif

Le champ électromagnétique peut être façonné et orienté avec précision à l'aide d'applicateurs ou de bobines d'induction.

Cela vous permet de chauffer une zone spécifique — comme la ligne de colle d'un joint en bois ou la pointe d'un instrument chirurgical — tout en laissant le reste de l'assemblage complètement froid. Ce niveau de contrôle est impossible avec la plupart des autres méthodes.

Chauffage uniforme et volumétrique

L'énergie HF pénètre le matériau, générant de la chaleur dans tout son volume simultanément.

Cela élimine le problème courant de « chaud à l'extérieur, froid à l'intérieur » que l'on trouve avec les fours conventionnels. Le résultat est une qualité de produit plus constante, des contraintes internes réduites et moins de défauts dus à un chauffage ou un refroidissement inégal.

Un processus propre et contrôlé

Le chauffage HF est un processus sans contact, sans flamme nue ni sous-produits de combustion, ce qui le rend idéal pour les applications en salle blanche et médicales.

L'alimentation peut être allumée et éteinte instantanément et est précisément régulée par l'électronique moderne, permettant des processus de fabrication hautement reproductibles et facilement automatisables.

Comprendre les compromis et les limites

Bien que puissante, la chauffe HF n'est pas une solution universelle. Son efficacité dépend fortement du matériau cible et de l'application spécifique.

La dépendance au matériau est critique

La plus grande limite est que la technologie est spécifique au matériau. Le chauffage diélectrique nécessite des matériaux dotés de molécules polaires (diélectriques), tandis que le chauffage par induction ne fonctionne que sur des matériaux électriquement conducteurs. Il est inefficace sur les matériaux qui ne possèdent pas ces propriétés.

Coût initial de l'équipement plus élevé

L'investissement initial en capital pour les générateurs HF, les applicateurs et les bobines peut être nettement supérieur à celui d'un simple four à convection ou d'un four à gaz. Cependant, ce coût est souvent justifié par l'augmentation du débit, une meilleure efficacité et une qualité de produit améliorée.

Complexité de la conception de l'application

Concevoir la bonne bobine d'induction ou les plaques d'électrodes pour une pièce spécifique est une science. L'obtention de schémas de chauffage et d'une efficacité optimaux nécessite souvent une expertise en ingénierie et une personnalisation, contrairement à un four universel.

Faire le bon choix pour votre objectif

Pour déterminer si le chauffage HF est la bonne solution, alignez ses forces avec votre objectif principal.

- Si votre objectif principal est un débit de production rapide : Le chauffage HF est idéal pour les processus en ligne tels que le durcissement des adhésifs, le séchage des revêtements ou le durcissement de surface où la vitesse est le facteur dominant.

- Si votre objectif principal est la qualité et l'uniformité du produit : Son chauffage volumétrique est parfait pour les applications telles que la transformation des aliments, le soudage des plastiques ou le préchauffage des composites, car il prévient les défauts dus à des températures inégales.

- Si votre objectif principal est la précision et l'automatisation : Le chauffage HF excelle dans les lignes automatisées pour des tâches telles que le brasage, la soudure ou la pointe des cathéters médicaux où seule une zone spécifique doit être chauffée de manière répétable.

En comprenant son mécanisme unique de génération de chaleur interne, vous pouvez tirer parti du chauffage à haute fréquence pour résoudre des défis de fabrication complexes qui sont impraticables ou impossibles avec les méthodes conventionnelles.

Tableau récapitulatif :

| Avantage | Avantage clé |

|---|---|

| Vitesse et efficacité | Contourne la conduction thermique ; les cycles sont réduits à quelques secondes avec une grande efficacité énergétique. |

| Précision et sélectivité | Chauffe des zones spécifiques tout en laissant les pièces environnantes froides ; idéal pour l'automatisation. |

| Chauffage uniforme et volumétrique | Élimine le problème « chaud à l'extérieur, froid à l'intérieur » ; qualité constante et moins de défauts. |

| Processus propre et contrôlé | Sans contact et sans sous-produits de combustion ; facilement réglementé et reproductible. |

Prêt à tirer parti du chauffage à haute fréquence pour résoudre vos défis de fabrication ?

Chez KINTEK, nous sommes spécialisés dans les solutions de traitement thermique avancées, y compris les systèmes de chauffage à haute fréquence pour des applications telles que le durcissement des adhésifs, le brasage et le séchage de précision. Notre expertise garantit que vous obtenez l'équipement adapté à une production rapide, une qualité de produit supérieure et une précision automatisée.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les performances de votre laboratoire ou de votre ligne de production grâce à une technologie de chauffage à haute fréquence sur mesure.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Presse à plaque plate quantitative à chauffage infrarouge

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Presse chauffante électrique de laboratoire cylindrique pour applications de laboratoire

Les gens demandent aussi

- Quelle est la température la plus élevée d'un four à induction ? Découvrez les limites pour vos matériaux

- Quels avantages envisageriez-vous si la fusion et la coulée de pièces moulées étaient effectuées sous vide ? Obtenez une pureté et des performances métalliques supérieures

- Quel est le but d'un four de fusion ? Transformer les matériaux pour le moulage et l'alliage

- Quelle est la fonction principale d'un four de fusion à induction ? Obtenir l'homogénéité dans les alliages Fe-Cr-Ni

- Quelle est l'efficacité du chauffage par induction ? Découvrez la puissance du chauffage direct et interne

- Quels sont les matériaux pour le revêtement acide et le revêtement basique dans un four à induction électrique ? Choisissez le réfractaire adapté à votre fusion.

- Quel est le processus de fusion par induction ? Un guide pour une fusion de métaux propre et efficace

- Quels systèmes avancés sont intégrés dans un four VIDP ? Obtenez une pureté des métaux et une efficacité de fusion supérieures