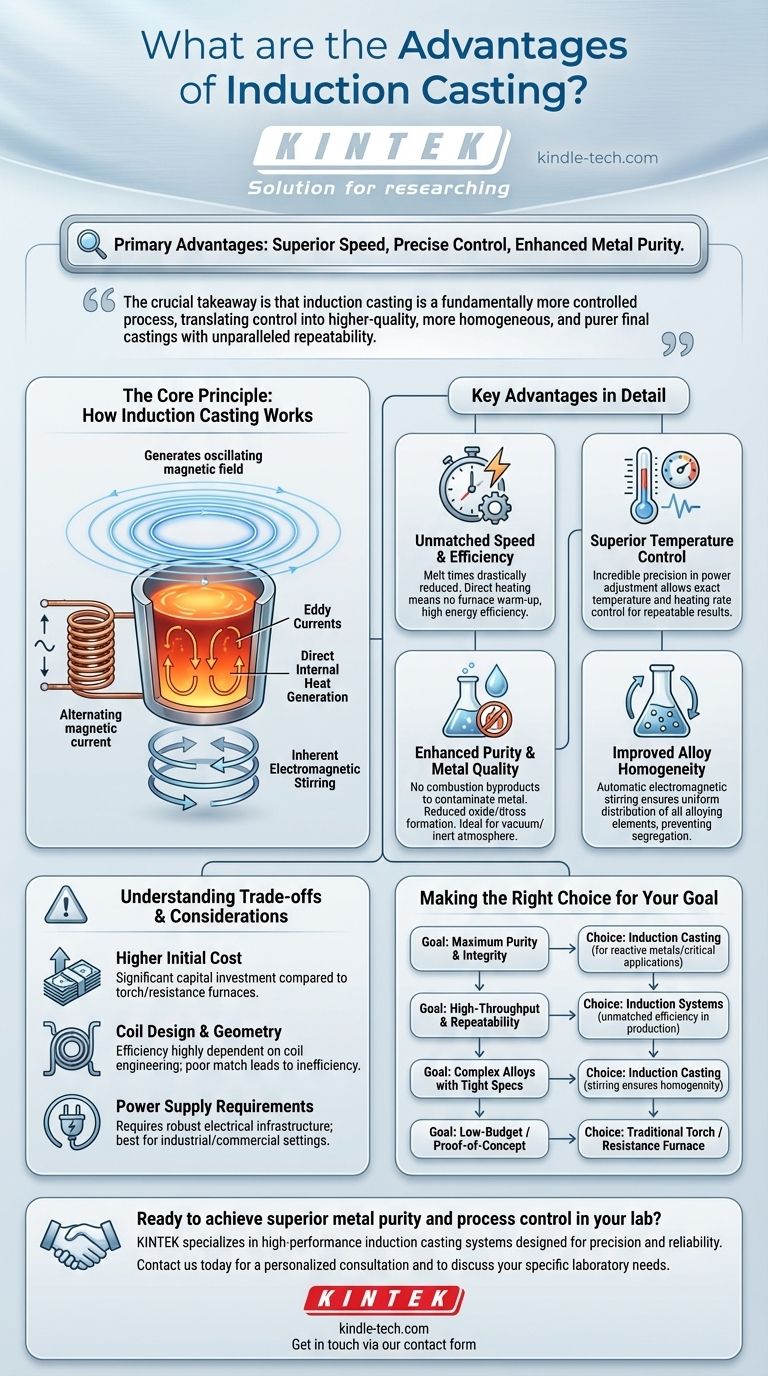

Les principaux avantages de la coulée par induction sont une vitesse supérieure, un contrôle précis et une pureté améliorée du métal. Contrairement aux méthodes conventionnelles qui chauffent le métal de l'extérieur avec une flamme ou un élément chauffant, l'induction utilise un champ électromagnétique pour générer de la chaleur directement à l'intérieur du matériau. Cette différence fondamentale conduit à des résultats plus rapides, plus propres et plus cohérents, ce qui en fait la méthode préférée pour les applications de haute performance.

L'essentiel à retenir est que la coulée par induction n'est pas seulement une autre façon de fondre le métal ; c'est un processus fondamentalement plus contrôlé. Son véritable avantage réside dans la traduction de ce contrôle en des pièces moulées finales de meilleure qualité, plus homogènes et plus pures, avec une répétabilité inégalée.

Le principe fondamental : comment fonctionne la coulée par induction

Pour comprendre les avantages, vous devez d'abord comprendre le mécanisme. La coulée par induction est un processus sans contact qui repose sur les principes fondamentaux de l'électromagnétisme.

Chauffage sans contact

Un courant électrique alternatif est passé à travers une bobine de cuivre, créant un champ magnétique puissant et oscillant. Lorsqu'un matériau conducteur comme le métal est placé dans ce champ (généralement dans un creuset non conducteur), le champ induit des courants électriques, appelés courants de Foucault, à l'intérieur du métal lui-même.

Génération directe de chaleur interne

La résistance du métal au flux de ces courants de Foucault génère une chaleur rapide et intense. Le métal est effectivement son propre élément chauffant, se réchauffant de l'intérieur vers l'extérieur. C'est beaucoup plus efficace que d'essayer de transférer la chaleur d'une source externe à travers la surface du matériau.

Brassage électromagnétique inhérent

Les mêmes forces magnétiques qui génèrent de la chaleur créent également une action d'agitation dans le bain de métal en fusion. Ce mouvement mélange naturellement la masse fondue, garantissant que tous les éléments, en particulier dans les alliages, sont répartis uniformément dans le liquide.

Principaux avantages en détail

Le mécanisme unique du chauffage par induction se traduit directement par des avantages opérationnels et métallurgiques significatifs par rapport aux méthodes au chalumeau ou au four à résistance.

Vitesse et efficacité inégalées

Parce que la chaleur est générée instantanément et directement dans la charge, les temps de fusion sont considérablement réduits. Il n'est pas nécessaire d'attendre qu'un four chauffe ou que la chaleur pénètre lentement le métal. Ce processus de chauffage direct signifie également que moins d'énergie est gaspillée à chauffer l'air ambiant, ce qui rend l'induction très économe en énergie.

Contrôle supérieur de la température

La puissance fournie à la bobine d'induction peut être ajustée avec une précision incroyable. Cela permet un contrôle exact de la température de fusion et du taux de chauffage. Cela empêche la surchauffe des alliages, ce qui peut entraîner la combustion d'éléments précieux ou l'introduction de porosité gazeuse, conduisant à des résultats très reproductibles et prévisibles d'un cycle à l'autre.

Pureté et qualité du métal améliorées

L'induction est un processus exceptionnellement propre. Puisqu'il n'y a pas de combustion, il n'y a pas de sous-produits d'une flamme pour contaminer le métal. Cela réduit considérablement la formation d'oxydes et de scories. Le processus peut également être facilement réalisé sous vide ou sous atmosphère inerte, protégeant davantage les métaux réactifs de la contamination.

Homogénéité améliorée de l'alliage

L'agitation électromagnétique automatique est un avantage essentiel. Elle garantit que tous les éléments d'alliage sont uniformément répartis dans la masse fondue, empêchant la ségrégation. Cela conduit à une pièce moulée finale avec une composition chimique constante et des propriétés mécaniques prévisibles dans toute sa structure.

Comprendre les compromis et les considérations

Bien que puissante, la coulée par induction n'est pas la solution universelle pour chaque scénario. Reconnaître ses limites est essentiel pour prendre une décision éclairée.

Coût initial d'équipement plus élevé

Les systèmes de coulée par induction, y compris l'alimentation électrique et les bobines personnalisées, représentent un investissement en capital significatif. Ce coût est considérablement plus élevé que celui d'un simple chalumeau à gaz ou d'un four à résistance de base, ce qui peut être prohibitif pour les petites opérations ou les amateurs.

Conception et géométrie de la bobine

L'efficacité dépend fortement de la conception de la bobine d'induction et de sa proximité avec la charge métallique. La bobine doit être soigneusement conçue pour la taille et la forme spécifiques du creuset. Une bobine mal adaptée entraînera un chauffage inefficace et des temps de fusion plus longs.

Exigences d'alimentation électrique

Ces systèmes nécessitent une infrastructure électrique robuste et stable pour fonctionner. La forte consommation d'énergie signifie qu'ils sont mieux adaptés aux environnements industriels ou commerciaux bien équipés, et peuvent ne pas être réalisables dans tous les endroits sans mises à niveau électriques.

Faire le bon choix pour votre objectif

Le choix d'une méthode de coulée dépend entièrement des priorités de votre projet, en équilibrant les exigences de qualité et les coûts opérationnels.

- Si votre objectif principal est une pureté et une intégrité maximales du matériau : L'induction est le choix définitif pour la coulée de métaux réactifs ou d'alliages où la contamination est un point de défaillance critique.

- Si votre objectif principal est un débit élevé et une répétabilité : Les cycles de fusion rapides et précisément contrôlés des systèmes d'induction offrent une efficacité et une cohérence inégalées dans un environnement de production.

- Si votre objectif principal est la coulée d'alliages complexes avec des spécifications strictes : L'action d'agitation inhérente assure l'homogénéité chimique requise pour les applications métallurgiques de haute performance.

- Si votre objectif principal est une configuration à faible budget ou une preuve de concept : La fusion traditionnelle au chalumeau ou un four à résistance offre une barrière d'entrée beaucoup plus faible pour les applications moins exigeantes.

En fin de compte, l'adoption de la coulée par induction est un investissement pour obtenir un contrôle supérieur du processus et une qualité de produit finale.

Tableau récapitulatif :

| Avantage | Principal bénéfice |

|---|---|

| Vitesse et efficacité | Temps de fusion considérablement réduits et haute efficacité énergétique. |

| Contrôle précis | Contrôle exact de la température et du taux de chauffage pour des résultats reproductibles. |

| Pureté améliorée | Pas de sous-produits de combustion ; idéal pour la coulée sous vide/atmosphère inerte. |

| Homogénéité de l'alliage | L'agitation électromagnétique assure une composition uniforme. |

Prêt à atteindre une pureté métallique et un contrôle de processus supérieurs dans votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire de haute performance, y compris les systèmes de coulée par induction conçus pour la précision et la fiabilité. Nos solutions vous aident à produire des pièces moulées de haute qualité et homogènes avec une répétabilité inégalée.

Contactez-nous dès aujourd'hui pour discuter de la façon dont notre technologie de coulée par induction peut répondre à vos besoins spécifiques en laboratoire. Contactez-nous via notre formulaire de contact pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Quel est le processus de la fusion sous vide ? Obtenez des métaux ultra-purs pour les applications critiques

- À quoi sert la fusion par induction sous vide ? Créer des métaux ultra-purs pour les industries exigeantes

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés