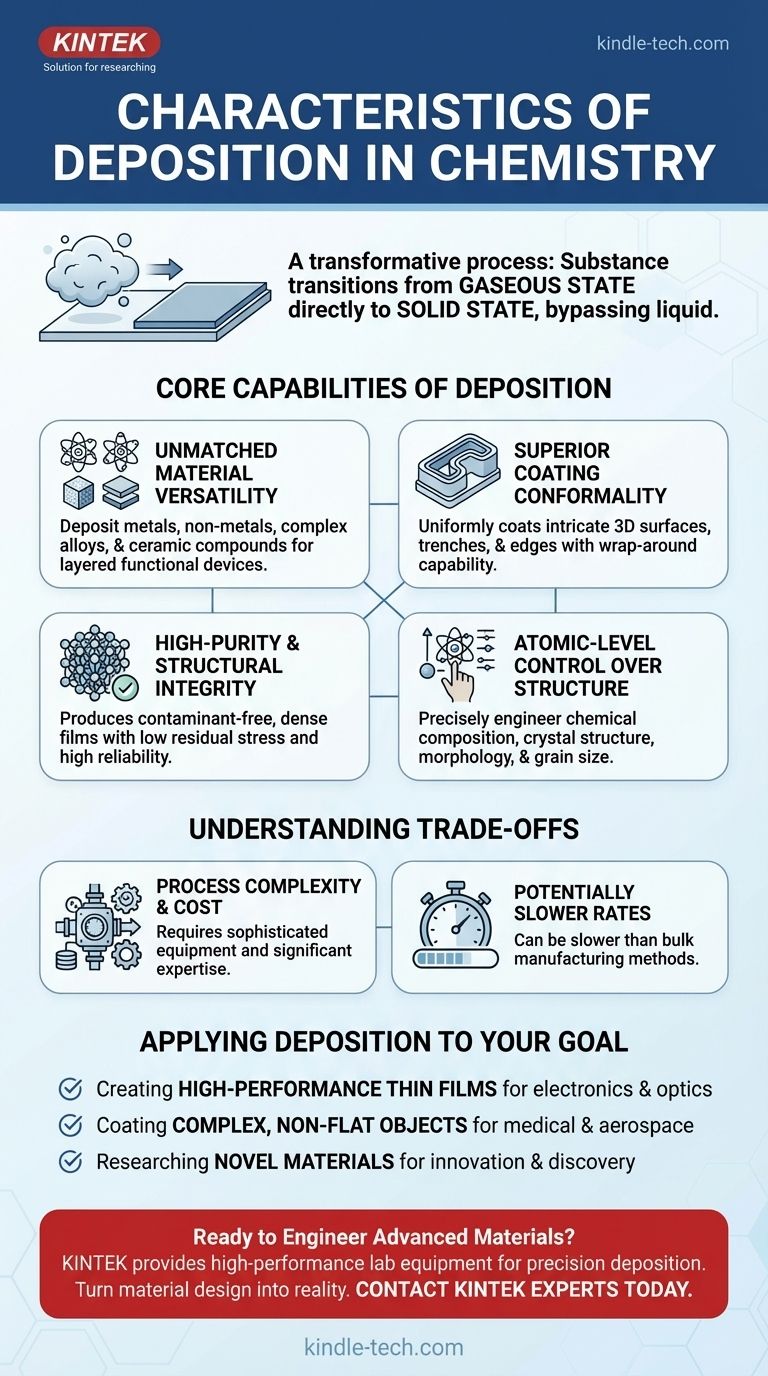

En chimie, le dépôt est un processus transformateur où une substance passe directement de l'état gazeux à l'état solide, en évitant la phase liquide. Les caractéristiques clés de ce processus, en particulier dans des techniques telles que le dépôt chimique en phase vapeur (CVD), comprennent la capacité de créer une grande variété de matériaux, de produire des films exceptionnellement purs et denses, et de revêtir uniformément même les surfaces les plus complexes.

La véritable valeur du dépôt ne réside pas seulement dans sa capacité à créer des couches solides à partir de gaz, mais dans le niveau de contrôle exceptionnel qu'il procure. Il permet l'ingénierie précise des propriétés fondamentales d'un matériau — de sa composition chimique à sa structure cristalline — au niveau microscopique.

Les capacités fondamentales du dépôt

Pour déterminer si le dépôt est l'approche appropriée pour une tâche, vous devez d'abord comprendre ses capacités déterminantes. Ces caractéristiques sont ce qui le rend indispensable dans des domaines allant de la microélectronique à l'ingénierie aérospatiale.

Polyvalence des matériaux inégalée

Les techniques de dépôt ne se limitent pas à une seule classe de matériaux. Elles sont remarquablement flexibles.

Vous pouvez déposer des films métalliques purs, des couches non métalliques comme le nitrure de silicium, des alliages multicomposants complexes et des couches céramiques ou composites très durables. Cette polyvalence en fait un processus fondamental pour la construction de dispositifs fonctionnels en couches.

Conformité de revêtement supérieure

Une caractéristique déterminante du dépôt en phase vapeur est sa capacité à « s'enrouler » autour des surfaces, connue sous le nom de conformité. Les précurseurs gazeux peuvent accéder et revêtir toutes les zones exposées d'un substrat, quelle que soit la complexité de sa forme.

Ceci assure une épaisseur de film uniforme non seulement sur les surfaces planes, mais aussi à l'intérieur des tranchées, autour des courbes et sur les arêtes vives. Ceci est essentiel pour protéger les composants ou créer des couches fonctionnelles sur des objets 3D complexes.

Haute pureté et intégrité structurelle

Le processus est intrinsèquement conçu pour une grande pureté. En utilisant des gaz précurseurs raffinés dans un environnement contrôlé, le film solide résultant est exempt de contaminants qui pourraient dégrader les performances.

Ces films se caractérisent également par leur haute densité (« bonne compacité ») et leur faible contrainte résiduelle. Cela signifie que le revêtement résultant est solide, stable et moins susceptible de se fissurer ou de se délaminer, garantissant ainsi fiabilité et longévité.

Contrôle de la structure au niveau atomique

C'est peut-être la caractéristique la plus puissante du dépôt. En ajustant soigneusement les paramètres du processus tels que la température, la pression et les débits de gaz, vous pouvez manipuler directement le matériau final.

Vous obtenez un contrôle précis sur la composition chimique, la morphologie (texture) de surface, la structure cristalline interne, et même la taille des grains du matériau. C'est comparable à construire un matériau atome par atome pour répondre à des spécifications exactes.

Comprendre les compromis

Bien que puissant, le dépôt n'est pas une solution universelle. Une évaluation objective nécessite de comprendre ses limites et défis inhérents.

Complexité et coût du processus

Le haut degré de contrôle a un prix. Les systèmes de dépôt nécessitent souvent des chambres à vide, des contrôleurs précis de température et de débit de gaz, et des précurseurs chimiques de haute pureté.

Cet équipement est coûteux à acquérir et à entretenir, et son utilisation efficace nécessite une expertise technique importante.

Taux potentiellement plus lents

Construire une couche de film de haute qualité, dense et de structure précise, couche par couche, peut être un processus lent par rapport aux méthodes de fabrication en vrac comme le moulage ou la galvanoplastie.

Pour les applications nécessitant des revêtements très épais ou un débit extrêmement élevé, le dépôt peut devenir un goulot d'étranglement. Le compromis se situe souvent entre la qualité et la vitesse.

Sensibilité au substrat et aux paramètres

Le succès du dépôt dépend fortement de l'état de la surface du substrat et de la stabilité des paramètres du processus.

Même de légères fluctuations de température, des changements de pression ou des impuretés de surface peuvent introduire des défauts dans le film. L'obtention de résultats répétables et de haute qualité exige un contrôle rigoureux du processus et un environnement vierge.

Appliquer le dépôt à votre objectif

Votre décision d'utiliser le dépôt doit être motivée par votre objectif final. Le processus excelle dans des scénarios spécifiques où ses caractéristiques uniques offrent un avantage clair.

- Si votre objectif principal est de créer des films minces haute performance : Le dépôt est le choix idéal, car il offre la pureté, la densité et le contrôle structurel inégalés nécessaires pour l'électronique, l'optique et les capteurs.

- Si votre objectif principal est de revêtir des objets complexes et non plats : L'excellente conformité du dépôt assure une couverture complète et uniforme que d'autres méthodes ne peuvent atteindre, le rendant parfait pour les implants médicaux ou les composants de turbine.

- Si votre objectif principal est de rechercher de nouveaux matériaux : Le contrôle finement ajusté de la composition et de la structure cristalline fait du dépôt un outil essentiel pour l'innovation et la découverte en science des matériaux.

En fin de compte, le dépôt vous permet de dépasser la simple utilisation des matériaux pour les concevoir et les construire activement pour un objectif spécifique.

Tableau récapitulatif :

| Caractéristique clé | Description |

|---|---|

| Polyvalence des matériaux | Déposer des métaux, des non-métaux, des alliages et des céramiques pour diverses applications. |

| Conformité supérieure | Obtenir des revêtements uniformes sur des surfaces 3D complexes, des tranchées et des arêtes. |

| Haute pureté et intégrité | Produire des films denses, solides et exempts de contaminants avec une faible contrainte résiduelle. |

| Contrôle au niveau atomique | Ingénierie précise de la composition chimique, de la structure cristalline et de la morphologie. |

| Complexité du processus | Nécessite un équipement sophistiqué et une expertise pour des résultats optimaux. |

Prêt à concevoir des matériaux avancés avec une précision de dépôt ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire haute performance et des consommables nécessaires pour exploiter la puissance du dépôt chimique. Que vous développiez la microélectronique de nouvelle génération, créiez des revêtements durables pour des composants aérospatiaux, ou meniez des recherches révolutionnaires sur les matériaux, nos solutions offrent la pureté, le contrôle et la fiabilité que vous exigez.

Laissez-nous vous aider à transformer la conception des matériaux en réalité. Contactez nos experts dès aujourd'hui pour discuter de vos besoins d'application spécifiques et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Quelle est une technique de caractérisation des nanotubes de carbone ? Comprendre la différence clé entre la fabrication et la mesure

- Quels sont les différents types de cibles de pulvérisation ? Choisissez la bonne source de matériau pour votre processus de film mince

- Pourquoi les nanotubes de carbone sont-ils utilisés dans les systèmes catalytiques ? Améliorer l'efficacité grâce à un support catalytique supérieur

- Comment fonctionne le dépôt par pulvérisation cathodique ? Un guide pour le revêtement de films minces de précision

- Quelle est la meilleure méthode pour la synthèse du graphène ? Découvrez la voie évolutive vers des films de haute qualité

- Qu'est-ce que l'adhérence dans les couches minces ? La clé pour prévenir la défaillance du revêtement

- Quel est l'objectif du revêtement ITO ? Permettre l'électronique transparente pour les appareils modernes

- Où la technologie des couches minces est-elle utilisée ? Alimenter l'électronique moderne, l'énergie et l'innovation