En bref, les deux principales méthodes de revêtement des plaquettes en carbure sont le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Chaque procédé confère des propriétés distinctes à la plaquette, les rendant adaptées à des applications d'usinage très différentes. Le PVD est un procédé à plus basse température qui crée un revêtement fin et résistant, tandis que le CVD utilise des températures élevées pour développer un revêtement épais et très résistant à l'usure.

Le choix entre les méthodes de revêtement ne dépend pas de celui qui est « meilleur », mais de celui qui offre le bon équilibre entre résistance à l'usure et ténacité pour votre travail spécifique. Le PVD excelle lorsque la finesse du tranchant et la ténacité sont cruciales, tandis que le CVD domine dans les applications abrasives à haute chaleur.

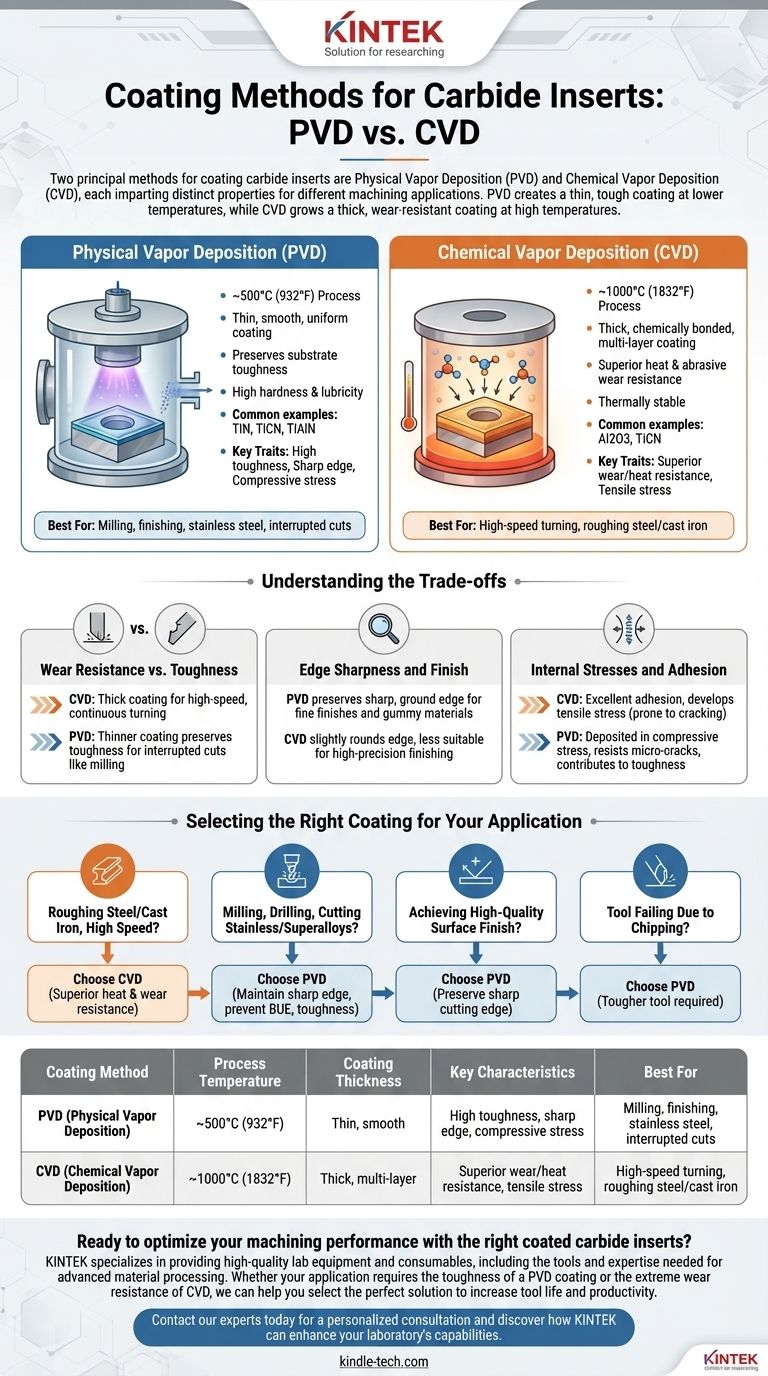

Une histoire de deux technologies : PVD vs CVD

Pour sélectionner le bon outil, vous devez comprendre comment le revêtement est appliqué. Le processus de fabrication lui-même dicte les caractéristiques de performance de la plaquette finale.

Dépôt physique en phase vapeur (PVD)

Le PVD est un procédé à plus basse température, généralement effectué autour de 500°C (932°F). Dans une chambre à vide, un matériau de revêtement solide est vaporisé en plasma puis déposé physiquement sur la surface de la plaquette en carbure.

Cette méthode donne un revêtement extrêmement fin, lisse et uniforme. Comme la température est relativement basse, elle ne modifie pas significativement les propriétés du substrat en carbure sous-jacent, préservant ainsi sa ténacité inhérente.

Les revêtements PVD sont connus pour leur dureté élevée et leur lubrification. Les exemples courants incluent le Nitruro de Titane (TiN), le Carbo-nitrure de Titane (TiCN) et le Nitruro de Titane et d'Aluminium (TiAlN).

Dépôt chimique en phase vapeur (CVD)

Le CVD est un procédé à haute température, fonctionnant souvent près de 1000°C (1832°F). Il implique une réaction chimique où des molécules précurseurs gazeuses réagissent à la surface de la plaquette chauffée, « faisant croître » une nouvelle couche de matériau.

Ce procédé crée un revêtement beaucoup plus épais et chimiquement mieux lié que le PVD. Les couches résultantes sont exceptionnellement dures et thermiquement stables, offrant une barrière supérieure contre la chaleur et l'usure abrasive.

Les revêtements CVD les plus courants sont multicouches, incluant fréquemment une couche épaisse d'Oxyde d'Aluminium (Al2O3) pour la protection thermique et de Carbo-nitrure de Titane (TiCN) pour la résistance à l'usure.

Comprendre les compromis

Les différences dans le processus d'application entraînent un compromis direct entre les caractéristiques de performance clés. Comprendre cela est essentiel pour le choix de l'outil.

Résistance à l'usure vs Ténacité

Un revêtement CVD épais offre une barrière thermique et une résistance à l'usure abrasive exceptionnelles, le rendant idéal pour la coupe à grande vitesse dans des opérations continues et prévisibles comme le tournage de l'acier.

Cependant, la température d'application élevée peut réduire la ténacité du substrat. Le revêtement PVD, plus mince, préserve la ténacité du substrat, le rendant bien supérieur pour résister à l'écaillage et à la fissuration courants dans les coupes interrompues, comme le fraisage.

Finesse du tranchant et finition

Le procédé à basse température du PVD préserve parfaitement le tranchant fin et rectifié de la plaquette. Ceci est essentiel pour obtenir une finition de surface fine et pour cisailler proprement les matériaux « gommeux » comme l'aluminium, l'acier inoxydable et les superalliages sans créer de dépôt de matière (BUE).

La chaleur élevée du procédé CVD a tendance à arrondir légèrement le tranchant. Bien que cela ne pose pas de problème pour l'ébauche, cela le rend moins adapté aux opérations de finition de haute précision.

Contraintes internes et adhérence

Les revêtements CVD présentent une excellente adhérence chimique au substrat. Cependant, lorsqu'ils refroidissent à partir de températures élevées, ils développent une contrainte de traction, ce qui peut les rendre plus sujets à la fissuration sous impact.

Les revêtements PVD sont déposés dans un état de contrainte de compression. Cet état de contrainte aide à résister à la propagation des microfissures, contribuant davantage à la ténacité globale de la plaquette et à sa résistance à l'écaillage.

Choisir le bon revêtement pour votre application

Votre choix doit être dicté entièrement par le matériau que vous coupez et la nature de l'opération.

- Si votre objectif principal est l'ébauche d'acier ou de fonte à grande vitesse : Choisissez un revêtement CVD épais et multicouche pour sa résistance supérieure à la chaleur et à l'usure abrasive.

- Si votre objectif principal est le fraisage, le perçage ou la coupe d'aciers inoxydables et de superalliages : Optez pour un revêtement PVD afin de maintenir un tranchant affûté, d'éviter la formation de dépôts et de fournir la ténacité nécessaire pour les coupes interrompues.

- Si votre objectif principal est d'obtenir une finition de surface de haute qualité : Un revêtement PVD est presque toujours le bon choix en raison de sa capacité à préserver le tranchant affûté de la plaquette.

- Si votre outil tombe en panne à cause de l'écaillage plutôt qu'une usure abrasive lente : Vous utilisez probablement une plaquette CVD là où un outil revêtu de PVD plus résistant est nécessaire.

Comprendre les différences fondamentales entre ces procédés de revêtement vous permet de sélectionner des outils qui correspondent précisément aux exigences de votre matériau et de votre application.

Tableau récapitulatif :

| Méthode de revêtement | Température du procédé | Épaisseur du revêtement | Caractéristiques clés | Idéal pour |

|---|---|---|---|---|

| PVD (Dépôt physique en phase vapeur) | ~500°C (932°F) | Fin, lisse | Haute ténacité, tranchant affûté, contrainte de compression | Fraisage, finition, acier inoxydable, coupes interrompues |

| CVD (Dépôt chimique en phase vapeur) | ~1000°C (1832°F) | Épais, multicouche | Résistance supérieure à l'usure/chaleur, contrainte de traction | Tournage à grande vitesse, ébauche acier/fonte |

Prêt à optimiser vos performances d'usinage avec les bons outils en carbure revêtu ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire de haute qualité et de consommables, y compris les outils et l'expertise nécessaires pour le traitement avancé des matériaux. Que votre application nécessite la ténacité d'un revêtement PVD ou la résistance extrême à l'usure du CVD, nous pouvons vous aider à sélectionner la solution parfaite pour augmenter la durée de vie de l'outil et la productivité.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application