À la base, une technique de dépôt est tout processus utilisé pour appliquer un film mince de matériau sur une surface, appelée substrat. Les principales catégories de ces techniques sont le dépôt physique en phase vapeur (PVD), le dépôt chimique en phase vapeur (CVD), le dépôt par couches atomiques (ALD) et une gamme de méthodes chimiques basées sur des solutions telles que le placage, le sol-gel et la pyrolyse par pulvérisation.

La différence cruciale entre les techniques de dépôt réside dans la manière dont elles acheminent le matériau vers le substrat. Certaines méthodes transportent physiquement le matériau solide à travers un vide, tandis que d'autres utilisent des réactions chimiques qui se produisent directement à la surface du substrat. Cette distinction détermine la qualité, l'uniformité du film et son adéquation à une application donnée.

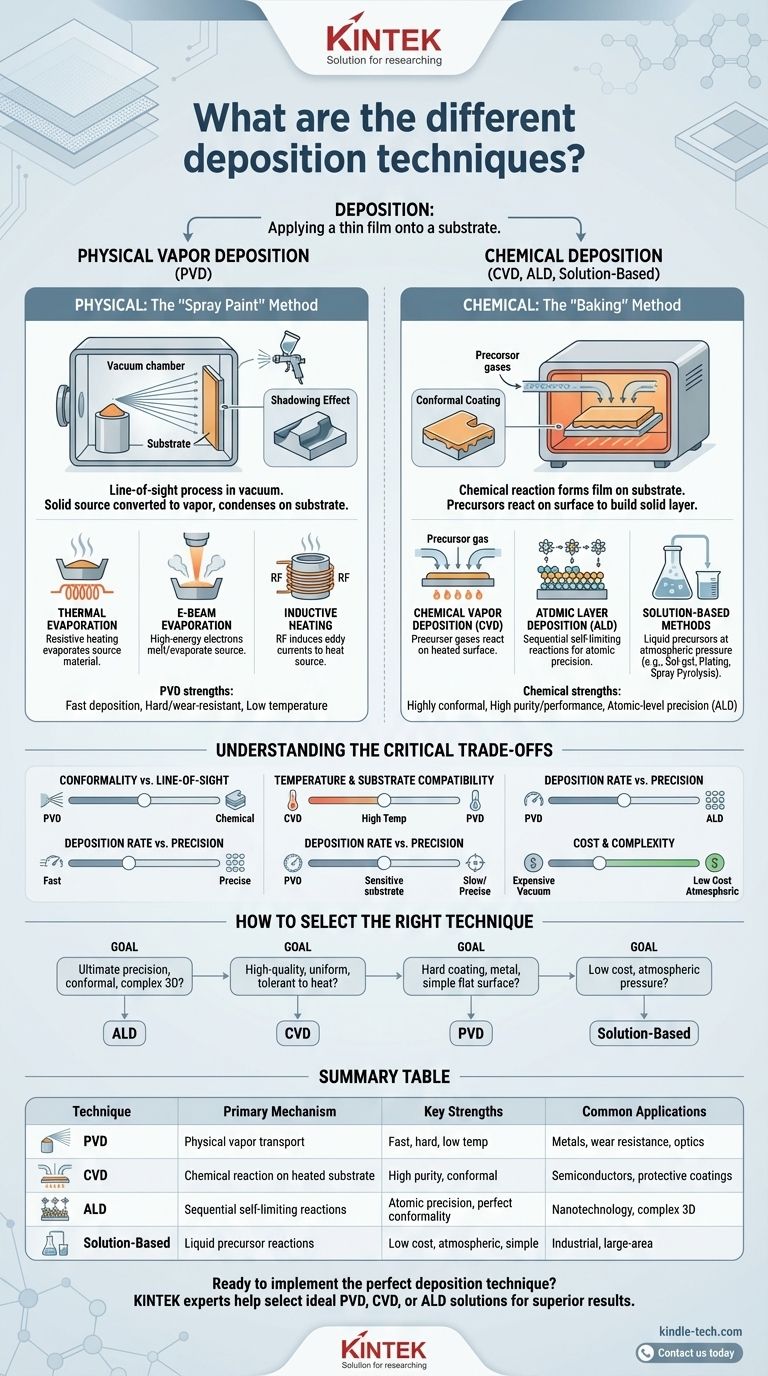

La division fondamentale : Physique contre Chimique

Toutes les techniques de dépôt suivent trois étapes fondamentales : la création des espèces matérielles à déposer, leur transport vers le substrat et l'assurance de leur adhérence pour former un film. Les deux familles principales de techniques y parviennent de manière très différente.

Dépôt Physique : La méthode de la « Peinture en aérosol »

Le dépôt physique en phase vapeur (PVD) est un processus « à ligne de mire » qui se déroule sous vide. Un matériau source solide est converti en vapeur, qui voyage ensuite en ligne droite et se condense sur le substrat.

Imaginez cela comme l'utilisation d'une bombe de peinture en aérosol. Les particules de peinture voyagent directement de la buse à la surface, mais elles ne peuvent pas facilement recouvrir le dessous ou les coins cachés d'un objet.

Dépôt Chimique : La méthode de la « Cuisson »

Les méthodes de dépôt chimique utilisent une réaction chimique pour former le film. Des précurseurs, souvent sous forme gazeuse ou liquide, sont introduits sur le substrat où ils réagissent pour former une nouvelle couche de matériau solide.

Ceci ressemble davantage à la cuisson d'un gâteau. Vous mélangez des ingrédients liquides (précurseurs), et la chaleur provoque leur réaction pour former un gâteau solide (le film) qui épouse parfaitement la forme du moule (le substrat).

Exploration du dépôt physique en phase vapeur (PVD)

Le PVD est une famille de techniques basées sur le vide, idéale pour créer des revêtements durs, résistants à l'usure ou métalliques.

Évaporation Thermique

C'est l'une des méthodes PVD les plus simples. Une source de chaleur résistive, comme un fil super-chauffé, est utilisée pour chauffer le matériau source dans un vide jusqu'à ce qu'il s'évapore et recouvre le substrat.

Évaporation par Faisceau d'Électrons (E-Beam)

Pour les matériaux ayant des points de fusion très élevés, un faisceau focalisé d'électrons à haute énergie est utilisé pour faire fondre et évaporer le matériau source. Cela permet le dépôt de métaux et de céramiques durables.

Chauffage par Induction

Dans cette technique, une puissance radiofréquence (RF) est envoyée à travers une bobine enroulée autour d'un creuset contenant le matériau source. Cela induit des courants de Foucault qui chauffent le matériau jusqu'à son point d'évaporation, offrant une voie vers des films de très haute pureté.

Exploration des méthodes de dépôt chimique

Les méthodes chimiques se définissent par leur capacité à produire des revêtements hautement conformes qui recouvrent uniformément même les formes 3D les plus complexes.

Dépôt Chimique en Phase Vapeur (CVD)

Le CVD implique de faire circuler des gaz précurseurs sur un substrat chauffé. La chaleur déclenche une réaction chimique à la surface, déposant un film de haute pureté et de haute performance. C'est un pilier pour les industries des semi-conducteurs et des sciences des matériaux.

Dépôt par Couches Atomiques (ALD)

L'ALD est un sous-type puissant du CVD qui construit un film une seule couche atomique à la fois. Il utilise une séquence de réactions chimiques auto-limitantes, offrant une précision, un contrôle de l'épaisseur et une conformité parfaites inégalés.

Méthodes Basées sur des Solutions et de Placage

Les techniques telles que le sol-gel, le dépôt en bain chimique, la pyrolyse par pulvérisation et le placage (électrolytique et autocatalytique) ne nécessitent pas de vide. Elles reposent sur des précurseurs liquides et sont souvent plus simples et moins coûteuses, ce qui les rend adaptées à un large éventail d'applications industrielles où le coût est un moteur principal.

Comprendre les compromis critiques

Aucune technique unique n'est universellement supérieure. Le choix implique toujours un ensemble de compromis d'ingénierie.

Conformité contre Ligne de Mire

Les méthodes chimiques (CVD, ALD) excellent dans le revêtement uniforme de formes complexes. Le PVD est un processus à ligne de mire et souffre d'un effet d'« ombrage », ce qui rend difficile le revêtement uniforme des surfaces non planes.

Température et Compatibilité du Substrat

Le CVD nécessite souvent des températures très élevées pour provoquer les réactions de surface, ce qui peut endommager les substrats sensibles comme les plastiques ou certains composants électroniques. De nombreux processus PVD peuvent fonctionner à des températures plus basses.

Vitesse de Dépôt contre Précision

Les techniques PVD peuvent déposer du matériau très rapidement, ce qui les rend efficaces pour les revêtements épais. À l'autre extrême, l'ALD est exceptionnellement lent en raison de sa nature couche par couche, mais offre un contrôle inégalé.

Coût et Complexité

Les systèmes à vide pour le PVD, le CVD et l'ALD sont coûteux à acheter et à exploiter. Les méthodes basées sur des solutions qui fonctionnent à pression atmosphérique sont généralement beaucoup plus rentables.

Comment choisir la bonne technique

Le choix d'une méthode de dépôt nécessite d'aligner les forces de la technique avec l'objectif principal de votre projet.

- Si votre objectif principal est la précision ultime et la conformité sur des structures 3D complexes : L'ALD est le choix définitif, malgré sa lenteur.

- Si vous avez besoin d'un revêtement uniforme de haute qualité sur de nombreuses pièces et que le substrat peut tolérer la chaleur : Le CVD offre un bon équilibre entre qualité et débit.

- Si vous déposez un revêtement dur, un métal ou une céramique simple sur une surface relativement plane : Les techniques PVD sont un choix très efficace et mature.

- Si votre priorité est le faible coût et que vous travaillez à pression atmosphérique : Les méthodes basées sur des solutions comme le placage ou la pyrolyse par pulvérisation sont les options les plus pratiques.

Comprendre ces principes fondamentaux vous permet de passer de la simple énumération des techniques à la sélection stratégique du bon outil pour votre objectif d'ingénierie.

Tableau Récapitulatif :

| Technique | Mécanisme Principal | Forces Clés | Applications Courantes |

|---|---|---|---|

| PVD | Transport de vapeur physique sous vide | Dépôt rapide, revêtements durs, basse température | Revêtements métalliques, résistance à l'usure, optique |

| CVD | Réaction chimique sur substrat chauffé | Haute pureté, bonne conformité, haute performance | Semi-conducteurs, revêtements protecteurs |

| ALD | Réactions séquentielles auto-limitantes | Précision au niveau atomique, conformité parfaite | Nanotechnologie, structures 3D complexes |

| Basé sur des Solutions | Réactions de précurseurs liquides | Faible coût, pression atmosphérique, simplicité | Revêtements industriels, applications sur grande surface |

Prêt à mettre en œuvre la technique de dépôt parfaite pour votre projet ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables, desservant les besoins des laboratoires avec des systèmes de dépôt de précision. Nos experts peuvent vous aider à choisir la solution PVD, CVD ou ALD idéale pour obtenir des résultats de film mince supérieurs. Contactez-nous dès aujourd'hui pour discuter des exigences spécifiques de votre application et découvrir comment nos équipements peuvent améliorer votre processus de recherche ou de production.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces