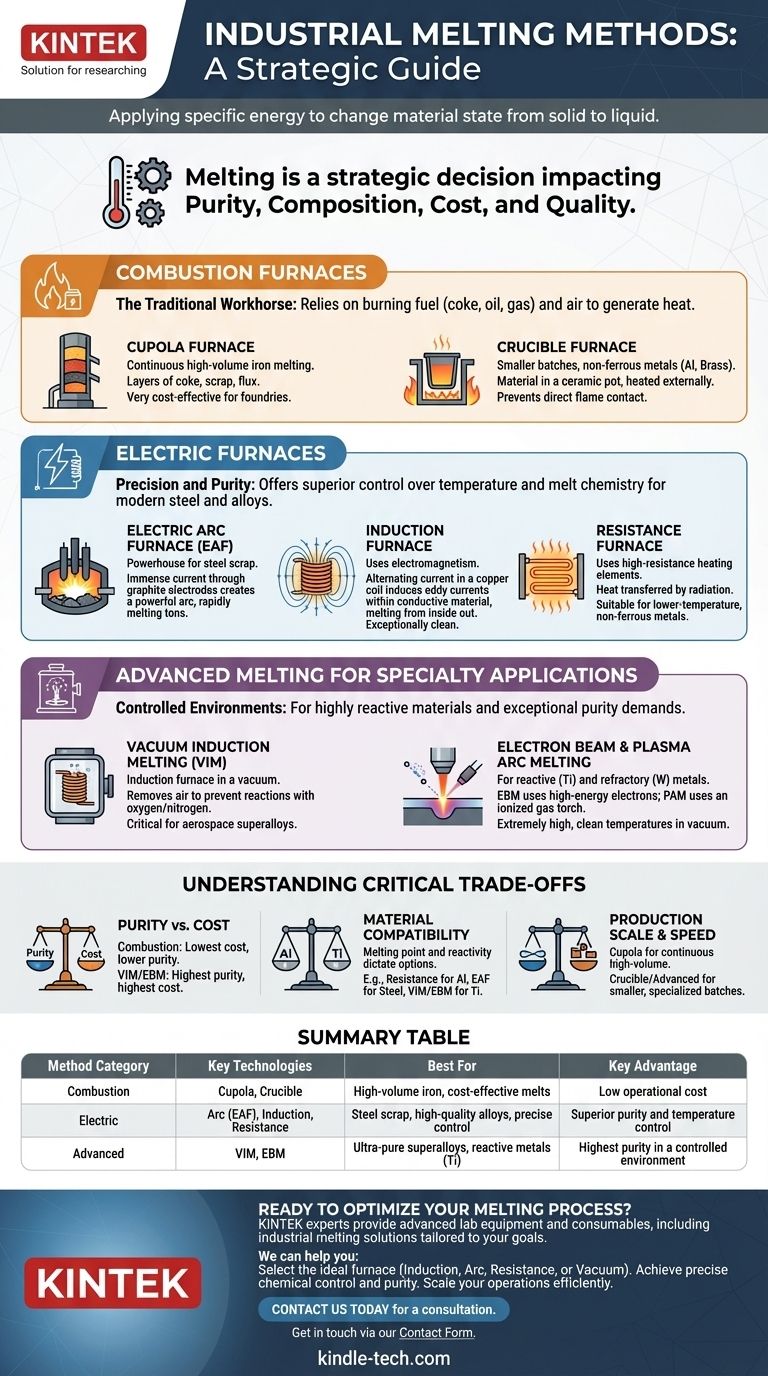

À la base, la fusion industrielle est le processus d'application d'un type spécifique d'énergie à un matériau pour changer son état de solide à liquide. Les méthodes pour y parvenir sont largement catégorisées par leur source de chaleur principale : l'énergie chimique de la combustion, la puissance de l'énergie électrique, ou des sources d'énergie spécialisées très ciblées pour des applications avancées. Chaque catégorie contient des technologies distinctes conçues pour des matériaux, des niveaux de pureté et des échelles de production spécifiques.

Le choix d'une méthode de fusion ne se limite pas à atteindre une température cible. C'est une décision stratégique qui a un impact direct sur la pureté, la composition chimique, le coût de production et la qualité globale du matériau final.

Fours à combustion : le cheval de bataille traditionnel

Les fours à combustion sont la plus ancienne forme de technologie de fusion, reposant sur la combustion de carburant — tel que le coke, le pétrole ou le gaz naturel — pour générer de la chaleur.

Le principe du combustible et de l'air

Ces fours fonctionnent en mélangeant une source de combustible avec un oxydant (généralement de l'air) et en l'allumant. La réaction chimique qui en résulte libère une immense énergie thermique, qui est ensuite transférée à la charge de matériau, la faisant fondre.

Le cubilot

Le cubilot est un four haut et cylindrique utilisé presque exclusivement pour la fusion du fer dans les fonderies. Il fonctionne en continu en superposant du coke, de la ferraille et du fondant (comme le calcaire) par le haut, offrant une source de fer fondu très volumineuse et rentable.

Le four à creuset

Pour les petites séries et les métaux non ferreux comme l'aluminium ou le laiton, le four à creuset est courant. Le matériau est placé à l'intérieur d'un pot en céramique résistant aux hautes températures (le creuset), qui est ensuite chauffé extérieurement par la flamme de combustion, empêchant tout contact direct entre la flamme et le métal.

Fours électriques : précision et pureté

Les fours électriques offrent un contrôle nettement supérieur de la température et de la chimie de la fusion par rapport aux méthodes de combustion, ce qui les rend essentiels pour la sidérurgie moderne et les alliages spéciaux.

Le four à arc électrique (EAF)

L'EAF est une centrale conçue pour la fusion de la ferraille d'acier. Il fonctionne en faisant passer un immense courant électrique à travers de grandes électrodes en graphite. Cela crée un arc puissant qui frappe la charge métallique, générant des températures intenses capables de faire fondre rapidement des tonnes d'acier.

Le four à induction

Un four à induction utilise le principe de l'électromagnétisme. Un courant alternatif circule à travers une bobine de cuivre, créant un champ magnétique puissant. Lorsqu'un matériau conducteur est placé à l'intérieur de ce champ, il induit des courants électriques internes (courants de Foucault) qui génèrent de la chaleur, faisant fondre le métal de l'intérieur sans aucun contact externe.

Cette méthode est exceptionnellement propre et offre un excellent contrôle de la température et une action d'agitation, ce qui la rend idéale pour les aciers de haute qualité et les alliages spéciaux.

Le four à résistance

Un four à résistance fonctionne un peu comme un grille-pain ou un four domestique. Il utilise des éléments chauffants à haute résistance qui deviennent rougeoyants lorsque l'électricité les traverse. La chaleur est transférée au matériau principalement par rayonnement, ce qui le rend adapté aux métaux non ferreux à basse température comme l'aluminium.

Fusion avancée pour applications spéciales

Lorsque les matériaux sont très réactifs ou exigent une pureté exceptionnelle, les méthodes standard sont insuffisantes. Les processus avancés sont menés dans des environnements contrôlés, souvent sous vide.

Fusion par induction sous vide (VIM)

Le VIM est simplement un four à induction logé à l'intérieur d'une chambre à vide. En éliminant l'air, ce processus empêche l'oxygène, l'azote et d'autres gaz atmosphériques de réagir avec le métal en fusion. Ceci est essentiel pour produire les superalliages de haute pureté utilisés dans l'aérospatiale et les implants médicaux.

Fusion par faisceau d'électrons et par arc plasma

Pour les applications les plus exigeantes, telles que la fusion de métaux réactifs comme le titane ou de métaux réfractaires comme le tungstène, des méthodes encore plus avancées sont utilisées. La fusion par faisceau d'électrons (EBM) utilise un faisceau focalisé d'électrons de haute énergie, et la fusion par arc plasma (PAM) utilise une torche à gaz ionisé pour atteindre des températures extrêmement élevées et propres sous vide.

Comprendre les compromis critiques

Le choix d'un processus de fusion implique d'équilibrer des priorités concurrentes. Aucune méthode n'est universellement supérieure.

Pureté vs Coût

Le compromis fondamental est entre la pureté finale du métal et le coût de l'opération. Les fours à combustion sont généralement les moins chers à exploiter mais introduisent des impuretés provenant du carburant. Le VIM et l'EBM produisent les métaux de la plus haute pureté, mais à un coût d'investissement et d'exploitation nettement plus élevé.

Compatibilité des matériaux

Le point de fusion et la réactivité chimique du matériau dictent les options viables. Un four à résistance à basse température est parfait pour l'aluminium mais inutile pour l'acier. Un métal réactif comme le titane ne peut pas être fondu à l'air libre et nécessite un processus sous vide.

Échelle et vitesse de production

La production requise est un facteur majeur. Un cubilot est conçu pour une production continue et à grand volume de fonte. En revanche, les fours à creuset et de nombreux fours avancés sont des processus par lots, mieux adaptés aux petites séries spécialisées où la qualité est plus importante que la quantité.

Faire le bon choix pour votre objectif

Votre décision finale doit être alignée sur les exigences spécifiques de votre matériau et de votre produit final.

- Si votre objectif principal est la coulée de fer à grand volume et rentable : Le cubilot reste la norme de l'industrie pour son efficacité et son débit.

- Si votre objectif principal est le recyclage de la ferraille d'acier à grande échelle : Le four à arc électrique (EAF) offre la puissance brute et la capacité nécessaires à la sidérurgie moderne.

- Si votre objectif principal est de créer des alliages de haute qualité avec un contrôle chimique précis : La propreté et le contrôle d'un four à induction sont essentiels.

- Si votre objectif principal est de produire des superalliages ultra-purs ou des métaux réactifs : Un système basé sur le vide comme la fusion par induction sous vide (VIM) ou la fusion par faisceau d'électrons (EBM) est non négociable.

Comprendre ces méthodes fondamentales transforme le défi de la fusion d'une tâche de chauffage brutale en une décision d'ingénierie précise et calculée.

Tableau récapitulatif :

| Catégorie de méthode | Technologies clés | Idéal pour | Avantage clé |

|---|---|---|---|

| Combustion | Cubilot, Creuset | Fer à grand volume, fusions rentables | Faible coût d'exploitation |

| Électrique | Arc (EAF), Induction, Résistance | Ferraille d'acier, alliages de haute qualité, contrôle précis | Pureté et contrôle de la température supérieurs |

| Avancée | Induction sous vide (VIM), Faisceau d'électrons (EBM) | Superalliages ultra-purs, métaux réactifs (ex. titane) | Pureté la plus élevée dans un environnement contrôlé |

Prêt à optimiser votre processus de fusion ?

Le choix du bon four est essentiel pour la qualité, la pureté et la rentabilité de votre produit. Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés, y compris des solutions de fusion industrielle adaptées à vos matériaux et objectifs de production spécifiques.

Nous pouvons vous aider à :

- Sélectionner le four idéal (Induction, Arc, Résistance ou Vide) pour votre métal ou alliage.

- Atteindre un contrôle chimique précis et une pureté matérielle supérieure.

- Développer vos opérations efficacement, de la R&D à la production complète.

Contactez-nous dès aujourd'hui pour une consultation, et discutons de la manière dont les solutions de KINTEK peuvent améliorer votre laboratoire ou votre ligne de production.

Contactez-nous via notre formulaire de contact pour parler à un expert.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de fusion par induction à arc sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Qu'est-ce que le recuit à haute température ? Un outil de précision pour l'ingénierie des matériaux au niveau atomique

- Quel est le processus d'un four de pyrolyse ? Transformer les déchets en produits de valeur grâce à la décomposition thermique

- Que sont les produits frittés ? Matériaux d'ingénierie construits à partir de poudre pour des performances supérieures

- Quelle est la limite de température pour le brasage ? Trouvez votre fenêtre de température de brasage

- Comment un environnement sous vide contribue-t-il à la densification du TaC ? Optimisez le frittage de céramiques haute performance

- Comment le vide est-il créé dans un four ? Un guide pour obtenir un environnement de traitement thermique sans contamination

- Pourquoi est-il nécessaire de contrôler strictement le refroidissement et la pression lors du frittage d'IZO ? Prévenir le choc thermique et la défaillance de la céramique

- Quel est l'objectif du frittage ? Construire des pièces solides et complexes à partir de poudre