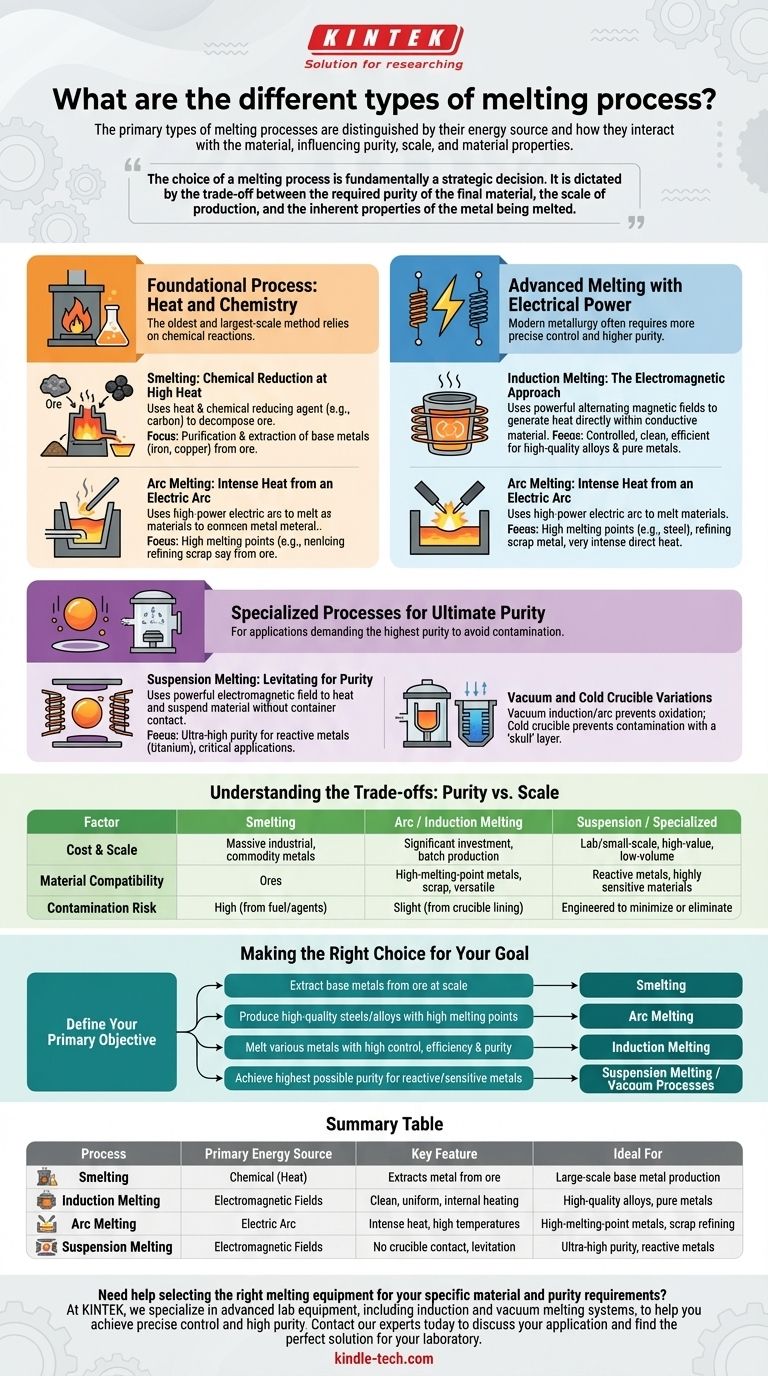

Les principaux types de processus de fusion se distinguent par leur source d'énergie et la manière dont ils interagissent avec le matériau. Les principales méthodes industrielles comprennent la fusion par réduction, qui utilise une réduction chimique ; la fusion à l'arc, qui utilise un arc électrique intense ; et la fusion par induction, qui utilise des champs électromagnétiques. Pour les applications exigeant la plus haute pureté, des techniques spécialisées comme la fusion par suspension sont employées pour éviter toute contamination.

Le choix d'un processus de fusion est fondamentalement une décision stratégique. Il est dicté par le compromis entre la pureté requise du matériau final, l'échelle de production et les propriétés intrinsèques du métal en fusion.

Processus Fondamental : Chaleur et Chimie

La méthode la plus ancienne et à la plus grande échelle repose sur des réactions chimiques pour non seulement faire fondre, mais aussi extraire le métal de son état brut et impur.

Fusion par Réduction : Réduction Chimique à Haute Température

La fusion par réduction est une forme de métallurgie extractive. Elle utilise la chaleur et un agent réducteur chimique, comme le carbone, pour décomposer un minerai, en éliminant d'autres éléments sous forme de gaz ou de scories et en laissant le métal en fusion.

Ce processus ne concerne pas seulement la fusion ; il s'agit de purification et d'extraction. C'est le processus fondamental pour produire des métaux de base comme le fer, le cuivre et l'étain à partir de leurs minerais naturels.

Fusion Avancée avec Énergie Électrique

La métallurgie moderne exige souvent un contrôle plus précis et une pureté plus élevée que ce que la fusion par réduction peut offrir. Ces méthodes s'appuient sur l'énergie électrique pour générer une chaleur propre et contenue.

Fusion par Induction : L'Approche Électromagnétique

La fusion par induction utilise de puissants champs magnétiques alternatifs pour générer de la chaleur directement à l'intérieur du matériau conducteur. Des bobines entourant un creuset créent un champ magnétique, qui induit des courants électriques tourbillonnants (courants de Foucault) dans la charge métallique.

La résistance du métal à ces courants génère une chaleur intense et uniforme de l'intérieur vers l'extérieur. Cette méthode est très contrôlée, propre et efficace, ce qui la rend idéale pour produire des alliages de haute qualité et des métaux purs.

Fusion à l'Arc : Chaleur Intense d'un Arc Électrique

Un four à arc électrique (FAE) utilise un arc électrique de haute puissance pour faire fondre les matériaux. Un courant électrique massif saute à travers un espace entre les électrodes et la charge métallique, créant un arc dont la température atteint des milliers de degrés.

Cette chaleur intense et directe est très efficace pour faire fondre les métaux ayant des points de fusion très élevés, comme l'acier, et pour affiner la ferraille en de nouveaux produits de haute qualité.

Processus Spécialisés pour une Pureté Ultime

Pour les applications aérospatiales, électroniques ou médicales, même des traces d'impuretés sont inacceptables. Ces processus sont conçus pour éliminer la principale source de contamination : le contact avec un creuset.

Fusion par Suspension : Lévitation pour la Pureté

La fusion par suspension, souvent appelée fusion par lévitation, utilise un puissant champ électromagnétique pour chauffer et suspendre le matériau. Le métal flotte dans un vide ou une atmosphère inerte pendant qu'il fond, sans jamais toucher la paroi d'un récipient.

Ce manque total de contact assure une pureté ultra-élevée, ce qui la rend essentielle pour le traitement de métaux très réactifs comme le titane ou pour la création de matériaux où toute contamination serait catastrophique.

Variantes sous Vide et à Creuset Froid

Pour améliorer encore la pureté, la fusion par induction et à l'arc peut être réalisée dans une chambre à vide. La fusion par induction sous vide empêche l'oxydation et aide à extraire les gaz dissous comme l'oxygène et l'hydrogène du métal en fusion.

Une conception de creuset froid est une autre méthode pour prévenir la contamination. Le creuset est constitué de segments de cuivre refroidis à l'eau, ce qui provoque la formation d'une fine couche solide du matériau en fusion – une "croûte" – contre la paroi, contenant le reste du métal liquide.

Comprendre les Compromis : Pureté vs. Échelle

Aucun processus de fusion n'est universellement supérieur. Le choix optimal dépend de l'équilibre entre le coût, le matériau traité et les exigences de qualité finale.

Coût et Échelle de Production

La fusion par réduction est une opération industrielle massive adaptée aux métaux de base. Les fours à arc et à induction représentent un investissement en capital important mais offrent une flexibilité pour la production par lots. La fusion par suspension est un processus de laboratoire ou à petite échelle, réservé aux matériaux de faible volume et de grande valeur.

Compatibilité des Matériaux

La fusion par réduction est spécifiquement conçue pour les minerais. La fusion à l'arc excelle avec les métaux à point de fusion élevé et le recyclage de la ferraille. La fusion par induction est très polyvalente pour la plupart des métaux et alliages conducteurs. Les processus de suspension et sous vide sont nécessaires pour les métaux réactifs qui seraient autrement contaminés.

Risque de Contamination

Le risque de contamination est un facteur de différenciation essentiel. La fusion par réduction introduit des éléments provenant du combustible et des agents de flux. La fusion à l'arc et par induction standard risque une légère contamination par le revêtement du creuset. Les méthodes de suspension et à creuset froid sont spécifiquement conçues pour minimiser ou éliminer ce risque.

Faire le Bon Choix pour Votre Objectif

Le choix d'un processus commence par la définition de votre objectif principal.

- Si votre objectif principal est d'extraire des métaux de base du minerai à grande échelle : La fusion par réduction est le processus industriel établi.

- Si votre objectif principal est de produire des aciers ou des alliages de haute qualité avec des points de fusion élevés : La fusion à l'arc fournit la chaleur intense et la capacité d'affinage nécessaires.

- Si votre objectif principal est de faire fondre divers métaux avec un contrôle, une efficacité et une pureté élevés : La fusion par induction offre les meilleures performances globales.

- Si votre objectif principal est d'atteindre la plus haute pureté possible pour les métaux réactifs ou sensibles : La fusion par suspension ou les processus sous vide spécialisés sont nécessaires pour éliminer la contamination.

Comprendre ces différences fondamentales vous permet de sélectionner un processus qui correspond parfaitement à votre matériau, à vos exigences de pureté et à votre échelle opérationnelle.

Tableau Récapitulatif :

| Processus | Source d'Énergie Principale | Caractéristique Clé | Idéal Pour |

|---|---|---|---|

| Fusion par Réduction | Chimique (Chaleur) | Extrait le métal du minerai | Production à grande échelle de métaux de base (par exemple, fer, cuivre) |

| Fusion par Induction | Champs Électromagnétiques | Chauffage propre, uniforme, interne | Alliages de haute qualité, métaux purs, applications polyvalentes |

| Fusion à l'Arc | Arc Électrique | Chaleur intense, températures élevées | Métaux à point de fusion élevé (par exemple, acier), affinage de la ferraille |

| Fusion par Suspension | Champs Électromagnétiques | Pas de contact avec le creuset, lévitation | Pureté ultra-élevée, métaux réactifs (par exemple, titane), applications sensibles |

Besoin d'aide pour choisir l'équipement de fusion adapté à votre matériau spécifique et à vos exigences de pureté ? Le choix du processus de fusion est essentiel à votre succès. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés, y compris les systèmes de fusion par induction et sous vide, pour vous aider à obtenir un contrôle précis et une grande pureté pour vos matériaux. Que vous développiez de nouveaux alliages ou affiniez des métaux de grande valeur, notre expertise vous garantit les performances dont vous avez besoin. Contactez nos experts dès aujourd'hui pour discuter de votre application et trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide au molybdène

- Four de fusion à induction par arc sous vide non consommable

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- À quoi sert la fusion par induction sous vide ? Créer des métaux ultra-purs pour les industries exigeantes

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Comment fonctionne un four VIM ? Atteindre la pureté ultime dans la fusion de métaux haute performance