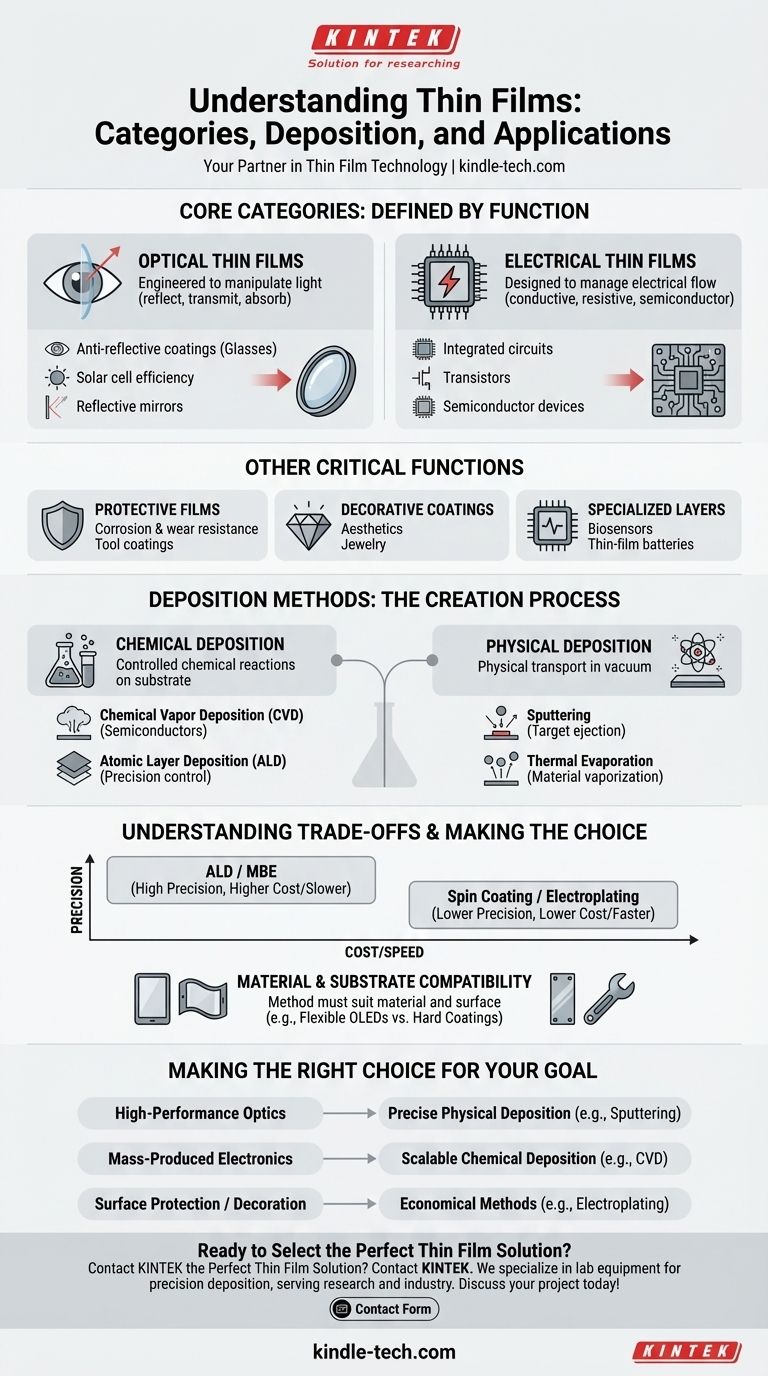

À la base, les couches minces sont généralement classées en fonction de leur fonction principale. Bien qu'un nombre incalculable de matériaux puissent être utilisés, les deux classifications les plus courantes sont les couches minces optiques, conçues pour manipuler la lumière, et les couches minces électriques, conçues pour gérer le flux d'électricité.

Le « type » d'une couche mince est défini moins par sa composition matérielle que par son objectif visé. Comprendre si vous devez contrôler la lumière, l'électricité ou les propriétés physiques est la première étape pour naviguer dans cette technologie.

Catégories fonctionnelles : La distinction principale

La manière la plus fondamentale de différencier les couches minces est par ce qu'elles sont conçues pour accomplir. Cette distinction fonctionnelle dicte les choix de matériaux, les méthodes de dépôt et l'application finale.

Couches minces optiques

Ces films sont conçus pour interagir avec la lumière. Leur objectif est de modifier la manière dont une surface réfléchit, transmet ou absorbe différentes longueurs d'onde.

Les applications sont vastes, y compris les revêtements antireflets sur les verres ophtalmiques, les couches réfléchissantes dans les miroirs et les revêtements spécialisés sur les cellules solaires pour maximiser l'absorption de la lumière.

Couches minces électriques

Cette catégorie se concentre sur le contrôle des propriétés électriques. Ces films peuvent être conçus pour être hautement conducteurs, hautement résistifs (isolants) ou pour présenter des comportements semi-conducteurs spécifiques.

Ils constituent la base de l'électronique moderne, utilisés pour créer les couches complexes au sein des circuits intégrés, des transistors et d'autres dispositifs semi-conducteurs.

Autres catégories critiques

Bien que les couches optiques et électriques soient les classifications les plus larges, de nombreuses couches minces sont classées en fonction d'autres fonctions essentielles.

Celles-ci comprennent les films protecteurs pour la résistance à la corrosion et à l'usure sur les outils, les revêtements décoratifs sur les bijoux, et les couches spécialisées pour les biocapteurs ou les batteries en couches minces.

Comment sont fabriquées les couches minces : Un aperçu du dépôt

Les propriétés d'une couche mince sont inextricablement liées à la manière dont elle est créée. Le processus, connu sous le nom de dépôt, implique l'application d'une couche de matériau couche par couche sur un substrat, parfois jusqu'à une seule couche d'atomes.

Dépôt chimique

Ces méthodes utilisent des réactions chimiques contrôlées pour construire le film sur une surface. Les matériaux précurseurs réagissent pour former le composé désiré, qui se dépose ensuite sur le substrat.

Les techniques courantes comprennent le Dépôt Chimique en Phase Vapeur (CVD), largement utilisé dans l'industrie des semi-conducteurs, et le Dépôt par Couches Atomiques (ALD), qui offre un contrôle exceptionnellement précis.

Dépôt physique

Ces méthodes utilisent des moyens physiques ou mécaniques pour transporter le matériau du film sur le substrat. Cela se produit souvent dans un environnement sous vide.

Les exemples clés sont le sputtering (pulvérisation cathodique), où les atomes sont éjectés d'une cible matérielle, et l'évaporation thermique, où un matériau est chauffé jusqu'à ce qu'il se vaporise et se condense sur le substrat.

Comprendre les compromis

Le choix de la méthode de dépôt est une décision critique avec des compromis importants. Il n'existe pas de méthode unique « idéale » ; le choix idéal dépend entièrement du résultat souhaité et des contraintes.

Précision contre coût

Des méthodes telles que le Dépôt par Couches Atomiques (ALD) et l'Épitaxie par Faisceau Moléculaire (MBE) offrent une précision inégalée, permettant la construction de films couche par couche atomique. Ce contrôle a un coût en termes de vitesse et de prix.

Inversement, des méthodes telles que le revêtement par centrifugation (spin coating) ou l'électrodéposition peuvent être beaucoup plus rapides et plus rentables pour de plus grandes surfaces, mais offrent moins de contrôle sur la structure et l'épaisseur du film.

Compatibilité du matériau et du substrat

Toutes les méthodes ne fonctionnent pas pour tous les matériaux. La technique choisie doit être compatible à la fois avec le matériau déposé et avec le substrat sur lequel il est appliqué.

Par exemple, le dépôt de composés polymères pour les écrans OLED flexibles nécessite des méthodes et des conditions différentes de celles utilisées pour créer des revêtements durs et résistants à l'usure sur des outils métalliques.

Faire le bon choix pour votre objectif

La sélection de la technologie de couche mince appropriée commence par la définition claire de votre objectif principal.

- Si votre objectif principal est l'optique haute performance : Vous aurez probablement besoin de méthodes de dépôt physique précises comme le sputtering ou l'évaporation pour créer des structures multicouches spécifiques.

- Si votre objectif principal est l'électronique produite en série : Les méthodes de dépôt chimique évolutives comme le CVD sont la norme de l'industrie pour créer les couches complexes dans les dispositifs semi-conducteurs.

- Si votre objectif principal est la protection de surface ou la décoration : Les méthodes plus économiques et robustes comme l'électrodéposition ou le sputtering sont souvent le choix le plus pratique.

En fin de compte, naviguer dans le monde des couches minces est un processus d'adéquation entre une fonction spécifique et la méthode de création la plus efficace pour la tâche.

Tableau récapitulatif :

| Catégorie | Fonction principale | Applications courantes |

|---|---|---|

| Couches minces optiques | Manipuler la lumière (réfléchir, transmettre, absorber) | Revêtements antireflets, cellules solaires, miroirs |

| Couches minces électriques | Contrôler le flux électrique (conductif, résistif, semi-conducteur) | Circuits intégrés, transistors, dispositifs semi-conducteurs |

| Films protecteurs/décoratifs | Résister à la corrosion/l'usure ou améliorer l'apparence | Revêtements d'outils, bijoux, biocapteurs |

Prêt à choisir la solution de couche mince parfaite pour votre application ? KINTEK est spécialisée dans l'équipement de laboratoire et les consommables pour le dépôt de couches minces, au service des laboratoires de recherche et industriels. Que vous ayez besoin de revêtements optiques, de couches semi-conductrices ou de films protecteurs, notre expertise garantit précision et fiabilité. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés