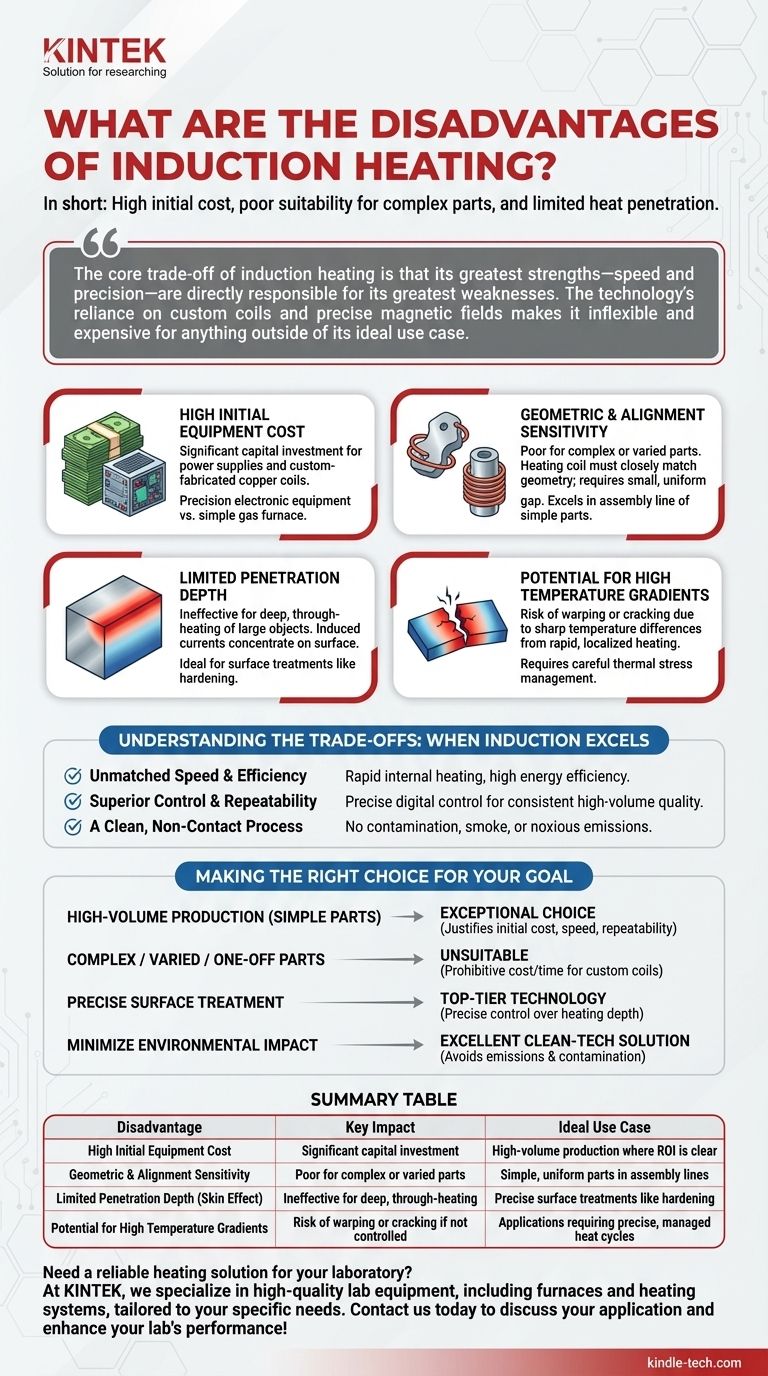

En bref, les principaux inconvénients du chauffage par induction sont son coût initial élevé, sa faible adaptabilité aux pièces de formes complexes ou irrégulières, et sa profondeur de pénétration thermique limitée. Ces facteurs en font un outil hautement spécialisé plutôt qu'une solution de chauffage universelle.

Le compromis fondamental du chauffage par induction est que ses plus grandes forces – rapidité et précision – sont directement responsables de ses plus grandes faiblesses. La dépendance de la technologie aux bobines personnalisées et aux champs magnétiques précis la rend inflexible et coûteuse pour tout ce qui sort de son cas d'utilisation idéal.

Le défi principal : la précision a un prix

Le chauffage par induction fonctionne en générant un champ électromagnétique qui induit des courants électriques directement à l'intérieur d'une pièce conductrice. Bien que cette méthode soit incroyablement efficace, ses principes physiques créent plusieurs limitations pratiques.

Coût initial élevé de l'équipement

Les alimentations électriques et les bobines de cuivre fabriquées sur mesure nécessaires à un système d'induction représentent un investissement en capital important. Contrairement à un simple four à gaz, un appareil de chauffage par induction est un équipement électronique de précision, et son coût en témoigne.

Sensibilité géométrique et d'alignement

C'est sans doute l'inconvénient opérationnel le plus important. La bobine de chauffage doit être conçue pour correspondre étroitement à la géométrie de la pièce à chauffer, et l'espace entre la bobine et la pièce doit être petit et uniforme.

Cela rend le chauffage par induction peu adapté aux pièces mécaniques compliquées. Il excelle dans la production en chaîne de pièces simples et uniformes, mais manque d'adaptabilité pour les travaux à faible volume ou variés.

Profondeur de pénétration limitée

Les courants de Foucault induits se concentrent naturellement à la surface du conducteur, un phénomène connu sous le nom d'« effet de peau ». Cela rend le chauffage par induction exceptionnel pour la trempe superficielle, le brasage ou d'autres traitements où seule la couche externe a besoin de chaleur.

Cependant, ce n'est pas une méthode efficace pour le chauffage profond et traversant d'objets métalliques très grands ou épais, car le cœur du matériau restera significativement plus froid que la surface.

Potentiel de gradients de température élevés

Parce que le chauffage peut être à la fois rapide et très localisé, il peut créer de fortes différences de température à l'intérieur de la pièce. Cette contrainte thermique peut entraîner un gauchissement ou même des fissures si elle n'est pas gérée avec soin par une conception de bobine et un contrôle de puissance appropriés.

Comprendre les compromis : quand l'induction excelle

Pour prendre une décision éclairée, vous devez peser les inconvénients par rapport aux avantages profonds de la technologie dans le bon contexte.

Vitesse et efficacité inégalées

La chaleur est générée à l'intérieur de la pièce elle-même, et non à partir d'une source externe. Il en résulte des cycles de chauffage extrêmement rapides et une efficacité énergétique plus élevée, car vous ne gaspillez pas d'énergie à chauffer l'atmosphère ambiante ou les composants du four.

Contrôle et répétabilité supérieurs

Les systèmes d'induction modernes à semi-conducteurs offrent un contrôle précis et numérique du cycle de chauffage. Une fois qu'un processus est réglé, il peut être répété des milliers de fois avec pratiquement aucune déviation, garantissant une qualité de produit constante dans la fabrication à grand volume.

Un processus propre et sans contact

La pièce ne touche jamais une flamme ou un élément chauffant, ce qui élimine la contamination du produit. En tant que processus, il ne produit ni fumée, ni chaleur perdue, ni émissions nocives, ce qui en fait une technologie « verte » qui contribue à un environnement de travail plus sûr et plus propre.

Faire le bon choix pour votre objectif

En fin de compte, le choix d'utiliser le chauffage par induction dépend entièrement de votre application spécifique et de vos objectifs de production.

- Si votre objectif principal est la production à grand volume de pièces simples et uniformes : Le chauffage par induction est un excellent choix où le coût initial est justifié par la vitesse et la répétabilité à long terme.

- Si votre objectif principal est le chauffage de pièces complexes, variées ou uniques : Cette technologie est probablement inadaptée, car le coût et le temps requis pour les bobines personnalisées seraient prohibitifs.

- Si votre objectif principal est un traitement de surface précis (comme la trempe ou le brasage) : Le chauffage par induction est une technologie de premier ordre, souvent supérieure, en raison de son contrôle précis sur la profondeur de chauffage.

- Si votre objectif principal est de minimiser l'impact environnemental et la contamination : L'induction est une excellente solution technologique propre qui évite les émissions et la contamination par contact des alternatives.

Le chauffage par induction est un outil de spécialiste qui offre des performances inégalées lorsqu'il est appliqué au bon problème.

Tableau récapitulatif :

| Inconvénient | Impact clé | Cas d'utilisation idéal |

|---|---|---|

| Coût initial élevé de l'équipement | Investissement en capital important | Production à grand volume où le retour sur investissement est clair |

| Sensibilité géométrique et d'alignement | Mauvais pour les pièces complexes ou variées | Pièces simples et uniformes dans les chaînes de montage |

| Profondeur de pénétration limitée (effet de peau) | Inefficace pour le chauffage profond et traversant | Traitements de surface précis comme la trempe |

| Potentiel de gradients de température élevés | Risque de gauchissement ou de fissuration si non contrôlé | Applications nécessitant des cycles de chaleur précis et gérés |

Besoin d'une solution de chauffage fiable pour votre laboratoire ? Choisir le bon équipement est essentiel pour l'efficacité et la qualité des produits. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des fours et des systèmes de chauffage, adaptés à vos besoins spécifiques. Que vous soyez axé sur la production à grand volume ou sur des projets complexes et uniques, nos experts peuvent vous aider à trouver la solution parfaite pour améliorer les performances de votre laboratoire et garantir des résultats constants. Contactez-nous dès aujourd'hui pour discuter de votre application et découvrir comment KINTEK peut soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Moule de presse anti-fissuration pour usage en laboratoire

- Dissipateur thermique en alumine Al2O3 céramique avancée pour isolation

- Tamis de laboratoire et machines de tamisage

Les gens demandent aussi

- Qu'est-ce qu'un élément chauffant en carbure de silicium ? Libérez la chaleur extrême pour les processus industriels

- Quelle est la température maximale pour un élément chauffant en SiC ? Découvrez la clé de la longévité et de la performance

- À quoi servent les éléments chauffants en carbure de silicium ? Chauffage fiable à haute température pour les procédés industriels

- Qu'est-ce qu'un élément en SiC ? La solution de chauffage ultime pour les hautes températures

- Quel est le point de fusion du SiC ? Découvrez l'extrême stabilité thermique du carbure de silicium