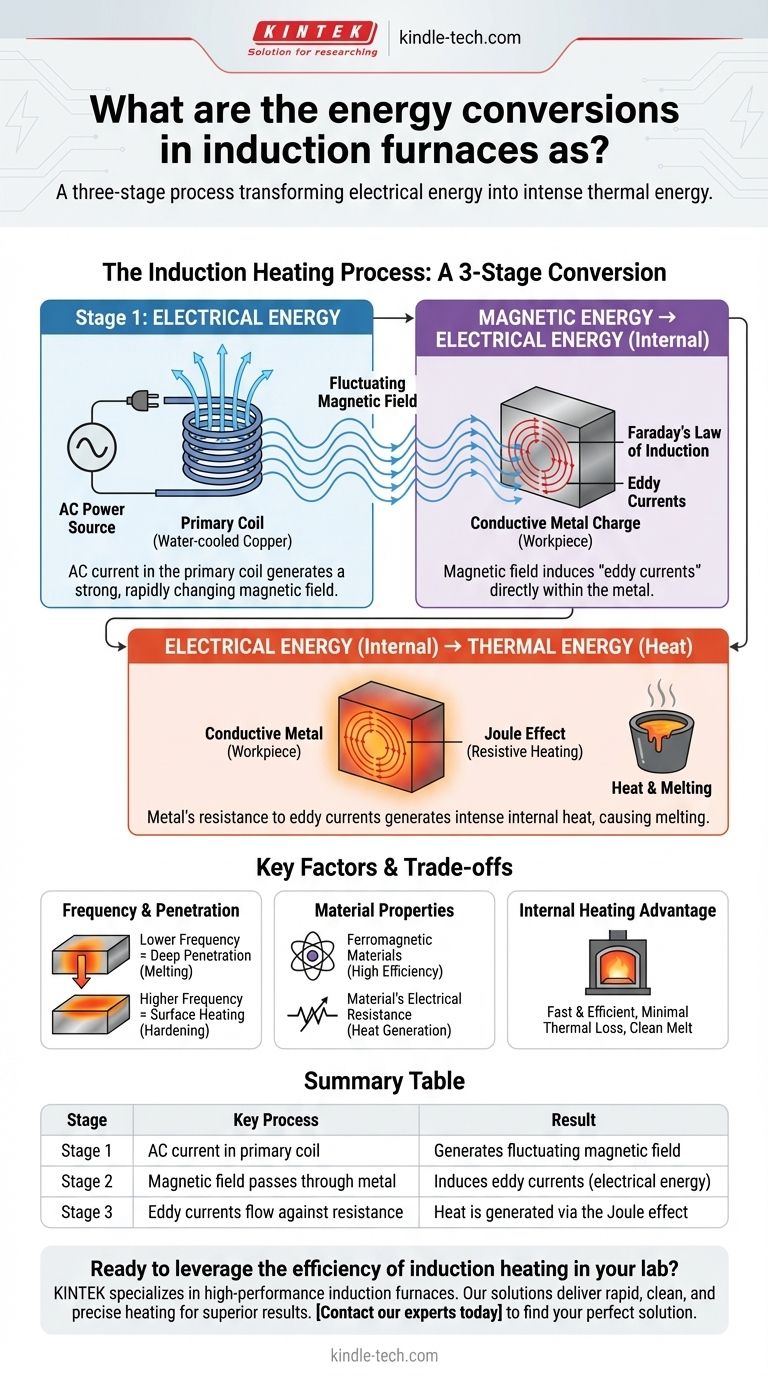

À la base, un four à induction exécute un processus de conversion d'énergie en trois étapes. Il transforme l'énergie électrique initiale en un champ magnétique puissant et fluctuant. Ce champ magnétique induit ensuite un courant électrique secondaire directement dans le métal conducteur, qui est finalement converti en énergie thermique intense en raison de la résistance inhérente du métal.

Un four à induction fonctionne comme un transformateur où le métal chauffé est la bobine secondaire court-circuitée. Le processus repose sur deux lois physiques : l'induction électromagnétique pour créer du courant dans le métal, et l'effet Joule pour convertir ce courant directement en chaleur.

La première étape : de l'énergie électrique à l'énergie magnétique

L'ensemble du processus commence par une puissante source de courant alternatif (CA). C'est l'apport énergétique primaire du système.

La bobine primaire

Un four à induction est construit autour d'une bobine de cuivre refroidie par eau. Cette bobine agit comme l'inducteur primaire du système.

Génération d'un champ magnétique

Lorsque l'électricité CA circule dans cette bobine primaire, elle génère un champ magnétique fort et rapidement changeant autour et à l'intérieur de la bobine. Cela complète la première conversion : de l'énergie électrique à l'énergie magnétique.

La deuxième étape : de l'énergie magnétique à l'énergie électrique

C'est là que le principe du chauffage sans contact devient critique. Le champ magnétique créé par la bobine est le milieu qui transfère l'énergie à la charge métallique.

Loi de Faraday sur l'induction

Le champ magnétique fluctuant traverse le métal conducteur placé à l'intérieur du four. Selon la loi de Faraday sur l'induction, ce champ magnétique changeant induit un courant électrique à l'intérieur du métal lui-même.

La formation des courants de Foucault

Ces courants induits sont appelés courants de Foucault. Ils circulent en boucles fermées à l'intérieur du métal, reflétant le courant de la bobine primaire mais sans aucune connexion physique. Cela complète la deuxième conversion : de l'énergie magnétique à l'énergie électrique, mais maintenant située à l'intérieur de la pièce.

La conversion finale : l'effet Joule

La génération de courants de Foucault n'est pas le but final ; c'est le mécanisme utilisé pour générer la forme finale et désirée d'énergie.

Le rôle de la résistance électrique

Chaque matériau conducteur a un certain niveau de résistance électrique. Cette propriété entrave la libre circulation des électrons.

Du courant à la chaleur

Lorsque les puissants courants de Foucault traversent la résistance du métal, l'énergie des électrons en mouvement est convertie directement en chaleur. Ce phénomène est connu sous le nom d'effet Joule ou chauffage par résistance. C'est la conversion finale et la plus importante : de l'énergie électrique à l'énergie thermique, provoquant le chauffage du métal et finalement sa fusion.

Comprendre les compromis et les facteurs clés

L'efficacité et l'application d'un four à induction sont directement liées à la physique de ces conversions d'énergie. Comprendre ces facteurs est essentiel pour son utilisation correcte.

Fréquence et profondeur de pénétration

La fréquence du courant CA initial est un paramètre de contrôle critique. Les basses fréquences créent des champs magnétiques qui pénètrent plus profondément, générant de la chaleur sur un grand volume de métal, ce qui est idéal pour la fusion. Les hautes fréquences provoquent la formation des courants de Foucault uniquement près de la surface, un phénomène connu sous le nom d'« effet de peau », ce qui est idéal pour le durcissement de surface précis.

Les propriétés des matériaux sont importantes

Le processus est le plus efficace pour les matériaux ferromagnétiques (comme le fer) en dessous de leur température de Curie, car ils interagissent fortement avec le champ magnétique. La résistance électrique spécifique du matériau dicte également l'efficacité avec laquelle les courants de Foucault sont convertis en chaleur.

L'avantage du chauffage interne

Parce que la chaleur est générée à l'intérieur de la pièce, le processus est incroyablement rapide et efficace. Il y a une perte thermique minimale vers l'environnement par rapport à un four qui repose sur la combustion externe ou le rayonnement pour transférer la chaleur. Cela garantit également une fusion très propre avec peu d'impuretés.

Faire le bon choix pour votre objectif

Comprendre cette séquence de conversion d'énergie permet de comprendre pourquoi la technologie d'induction est choisie pour des tâches industrielles spécifiques.

- Si votre objectif principal est une fusion rapide et propre : La génération directe de chaleur interne par l'effet Joule explique pourquoi cette méthode est plus rapide et plus propre que les fours à combustible.

- Si votre objectif principal est un durcissement de surface précis : La capacité de contrôler la pénétration de la chaleur en ajustant la fréquence CA est une conséquence directe des principes électromagnétiques en jeu.

- Si votre objectif principal est l'efficacité énergétique : La nature "transformateur" du four garantit que l'énergie est transférée directement à la pièce, minimisant la chaleur perdue courante dans d'autres méthodes.

La maîtrise de cette technologie commence par une compréhension claire de la physique élégante qui convertit l'électricité en chaleur sans contact.

Tableau récapitulatif :

| Étape de conversion d'énergie | Processus clé | Résultat |

|---|---|---|

| Étape 1 | Courant CA dans la bobine primaire | Génère un champ magnétique fluctuant |

| Étape 2 | Le champ magnétique traverse le métal | Induit des courants de Foucault (énergie électrique) |

| Étape 3 | Les courants de Foucault circulent contre la résistance | La chaleur est générée via l'effet Joule |

Prêt à tirer parti de l'efficacité du chauffage par induction dans votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à induction. Nos solutions offrent le chauffage rapide, propre et précis que vos processus exigent, se traduisant directement par une efficacité améliorée et des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour trouver la solution de chauffage par induction parfaite pour votre application spécifique !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance