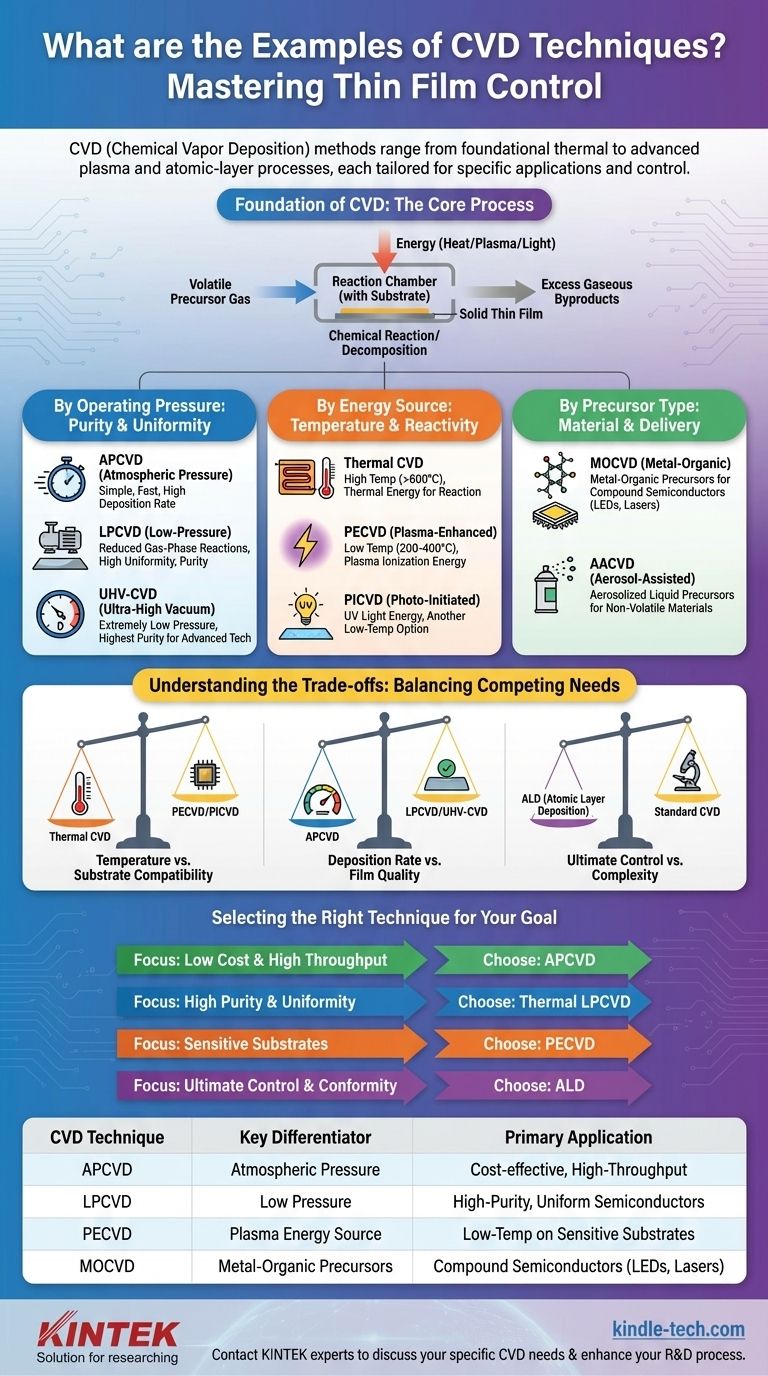

Les exemples de techniques de dépôt chimique en phase vapeur (CVD) vont des méthodes thermiques fondamentales aux processus plasma et à couches atomiques hautement contrôlés. Les variantes les plus courantes comprennent le CVD à pression atmosphérique (APCVD), le CVD à basse pression (LPCVD), le CVD assisté par plasma (PECVD) et le CVD métal-organique (MOCVD). Chaque variante est adaptée à des applications, des matériaux et des propriétés de film souhaités spécifiques.

La variété des techniques de CVD existe pour une raison principale : le contrôle. Chaque méthode modifie les paramètres fondamentaux du processus — tels que la pression, la température ou la source d'énergie de la réaction — pour contrôler précisément la croissance, la composition et la structure du film mince déposé.

Le fondement de la CVD : comment cela fonctionne

Avant d'explorer les différents types, il est essentiel de comprendre le processus de base qui les unit. La CVD est fondamentalement une méthode pour créer un matériau solide, généralement un film mince, à partir de précurseurs gazeux.

Le processus de base : du gaz au solide

Presque toutes les techniques de CVD suivent quelques étapes de base. Premièrement, un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction contenant l'objet à revêtir, connu sous le nom de substrat. Deuxièmement, de l'énergie est appliquée à la chambre, provoquant la réaction ou la décomposition des gaz précurseurs à la surface du substrat. Enfin, un film mince solide est déposé sur le substrat, et les sous-produits gazeux excédentaires sont éliminés.

Le « type » spécifique de CVD est défini par la manière dont ces étapes, en particulier l'application de l'énergie et les conditions de la chambre, sont gérées.

Comment les différentes techniques de CVD sont classées

Le grand nombre de méthodes de CVD peut être compris en les regroupant en fonction du paramètre de processus clé qu'elles manipulent.

Par pression de fonctionnement

La pression à l'intérieur de la chambre de réaction a un impact direct sur la pureté, l'uniformité et le taux de dépôt du film.

- CVD à pression atmosphérique (APCVD) : Ce processus fonctionne à pression atmosphérique normale. C'est une technique relativement simple et rapide, mais elle peut entraîner des films de pureté et de conformité inférieures par rapport à d'autres méthodes.

- CVD à basse pression (LPCVD) : En réduisant la pression de la chambre, le LPCVD ralentit les réactions indésirables en phase gazeuse. Cela conduit à des films très uniformes et purs, ce qui en fait une pierre angulaire de l'industrie des semi-conducteurs.

- CVD sous vide ultra-poussé (UHV-CVD) : Fonctionnant à des pressions extrêmement basses, cette technique minimise les contaminants pour obtenir la pureté de film la plus élevée possible, ce qui est essentiel pour l'électronique avancée et la recherche.

Par source d'énergie

La méthode utilisée pour fournir l'énergie nécessaire à la réaction chimique est un différenciateur majeur, en particulier en ce qui concerne la température requise.

- CVD thermique : C'est la méthode conventionnelle où le substrat est chauffé à des températures élevées (souvent >600°C). La chaleur fournit l'énergie thermique nécessaire pour initier la décomposition du précurseur et la réaction de surface.

- CVD assistée par plasma (PECVD) : Cette technique utilise un champ électrique pour générer un plasma (un gaz ionisé). Les électrons à haute énergie dans le plasma fournissent l'énergie nécessaire à la réaction, permettant au dépôt de se produire à des températures beaucoup plus basses (200-400°C).

- CVD photo-initiée (PICVD) : Au lieu de la chaleur ou du plasma, cette méthode utilise la lumière, généralement un rayonnement ultraviolet (UV), pour décomposer les gaz précurseurs et piloter le processus de dépôt. C'est une autre technique utile à basse température.

Par type et livraison du précurseur

La nature chimique du gaz précurseur définit le matériau déposé et nécessite des techniques spécialisées.

- CVD métal-organique (MOCVD) : Cette sous-classe importante utilise des composés métal-organiques comme précurseurs. Le MOCVD est essentiel pour créer des films semi-conducteurs composés de haute qualité utilisés dans les LED, les lasers et les transistors haute performance.

- CVD assistée par aérosol (AACVD) : Cette méthode est utilisée lorsque les précurseurs ne sont pas assez volatils pour être facilement transformés en gaz. Le précurseur est dissous dans un solvant, un aérosol est généré, et les minuscules gouttelettes sont transportées dans la chambre.

Comprendre les compromis

Le choix d'une technique de CVD est une question d'équilibre entre des exigences concurrentes. Il n'existe pas de méthode unique « meilleure » ; le choix optimal dépend entièrement de l'objectif.

Température par rapport à la compatibilité du substrat

C'est le compromis le plus critique. La CVD thermique produit d'excellents films, mais ses températures élevées peuvent endommager ou détruire des substrats sensibles comme les plastiques, les polymères ou certains composants électroniques. Le PECVD et le PICVD résolvent ce problème en permettant un dépôt de haute qualité à basse température.

Taux de dépôt par rapport à la qualité du film

Plus rapide n'est pas toujours mieux. Des méthodes comme l'APCVD peuvent offrir des taux de dépôt et un débit élevés, ce qui les rend rentables pour les revêtements simples. Cependant, des processus plus lents et plus contrôlés comme le LPCVD et l'UHV-CVD sont nécessaires pour atteindre la faible densité de défauts et la haute uniformité requises pour la microélectronique.

Contrôle ultime par rapport à la complexité

Pour les applications les plus exigeantes, les variantes avancées offrent une précision inégalée. Le dépôt de couches atomiques (ALD), un sous-type de CVD, utilise des réactions séquentielles et auto-limitantes pour déposer un film une seule couche atomique à la fois. Cela offre une conformité et un contrôle de l'épaisseur parfaits, mais c'est un processus très lent et complexe.

Sélectionner la bonne technique pour votre objectif

L'exigence principale de votre application dictera la technique de CVD la plus appropriée.

- Si votre objectif principal est le faible coût et le débit élevé : L'APCVD est souvent la solution la plus économique pour les applications où une uniformité parfaite n'est pas critique.

- Si votre objectif principal est la haute pureté et l'uniformité pour les matériaux robustes : Le LPCVD thermique est un pilier de l'industrie des semi-conducteurs pour la production de films d'une qualité exceptionnelle.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la température : Le PECVD est le choix standard, permettant une croissance de film de qualité sur des plastiques, des polymères et d'autres substrats qui ne peuvent pas supporter une chaleur élevée.

- Si votre objectif principal est le contrôle ultime de l'épaisseur et la conformité sur des structures 3D : Le dépôt de couches atomiques (ALD) est la technique définitive pour obtenir des revêtements parfaitement uniformes et sans trous d'épingle.

En fin de compte, le choix de la bonne technique de CVD consiste à faire correspondre les contrôles spécifiques de la méthode aux propriétés souhaitées de votre film mince final.

Tableau récapitulatif :

| Technique de CVD | Différenciateur clé | Application principale |

|---|---|---|

| APCVD | Pression atmosphérique | Revêtements rentables à haut débit |

| LPCVD | Basse pression | Films purs et uniformes pour semi-conducteurs |

| PECVD | Source d'énergie plasma | Dépôt à basse température sur substrats sensibles |

| MOCVD | Précurseurs métal-organiques | Semi-conducteurs composés pour LED et lasers |

Prêt à choisir la technique de CVD parfaite pour votre application de film mince ? Les experts de KINTEK peuvent vous aider à naviguer dans les compromis entre la température, la pureté et le taux de dépôt pour obtenir les propriétés de film spécifiques que vous recherchez. Que vous travailliez avec des semi-conducteurs robustes ou des polymères sensibles à la température, KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables appropriés pour les besoins uniques de votre laboratoire. Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment nous pouvons améliorer votre processus de recherche et de développement !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD