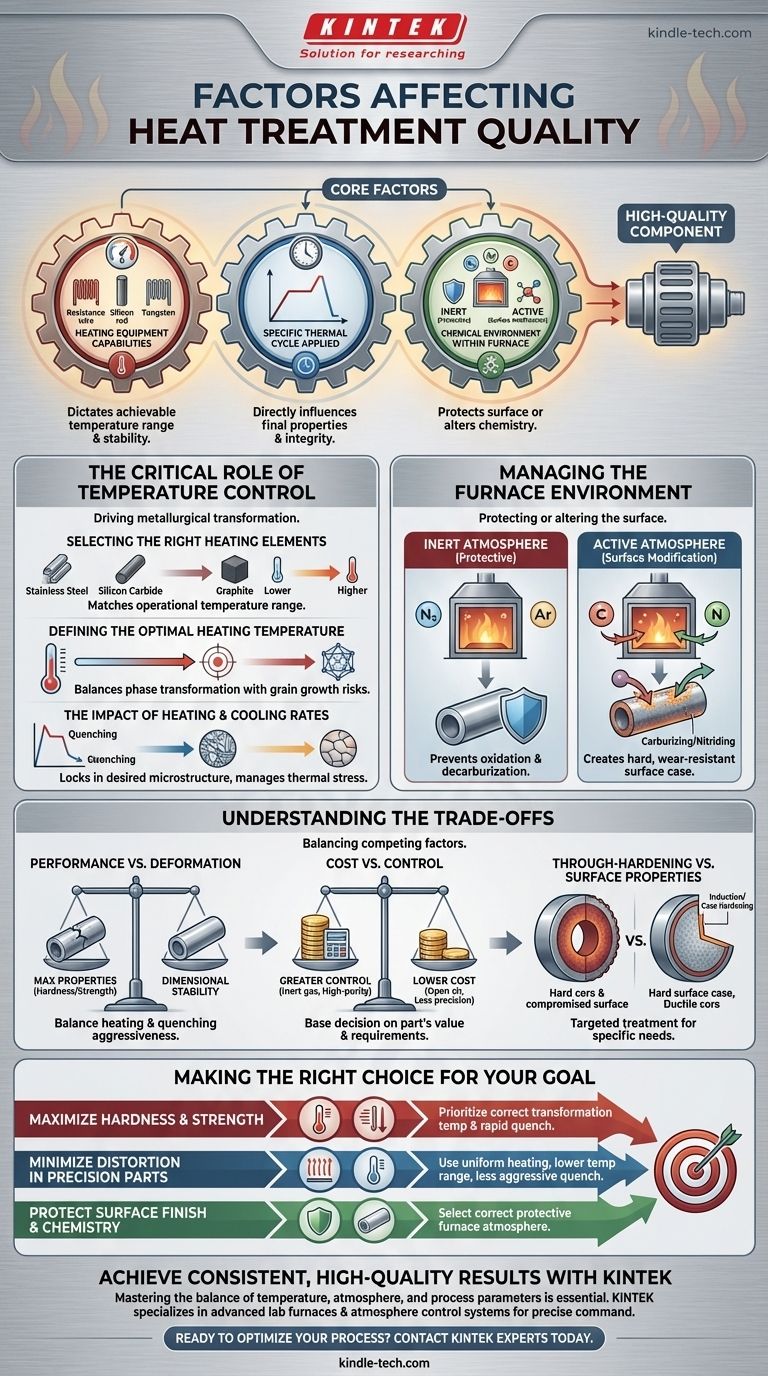

Essentiellement, l'obtention d'un traitement thermique de haute qualité dépend du contrôle précis de trois facteurs fondamentaux : les capacités de l'équipement de chauffage, le cycle thermique spécifique appliqué et l'environnement chimique à l'intérieur du four. Le choix des éléments chauffants dicte la plage de températures atteignables, tandis que la température de chauffage exacte et l'atmosphère du four influencent directement les propriétés finales et l'intégrité de la pièce.

La qualité d'un composant traité thermiquement n'est pas déterminée par un seul réglage, mais par l'orchestration réussie d'un système thermique et chimique complet. Le véritable contrôle vient de la compréhension de la manière dont la température, le temps et l'atmosphère interagissent pour transformer un matériau afin qu'il réponde à ses exigences de performance spécifiques.

Le rôle critique du contrôle de la température

La température est le principal moteur de la transformation métallurgique. Cependant, atteindre le résultat souhaité ne se limite pas à atteindre un chiffre cible ; cela nécessite une compréhension approfondie de l'équipement, de la réponse du matériau et du profil thermique complet.

Sélection des éléments chauffants appropriés

Le matériel physique du four est le fondement du processus. Le choix des éléments chauffants détermine directement la plage de température de fonctionnement et la stabilité.

Des éléments comme les tubes en acier inoxydable et les fils résistifs conviennent aux plages de températures plus basses. Pour des températures plus élevées, des matériaux tels que les barres de carbure de silicium, les barres de molybdène de silicium, ou même le graphite et le tungstène sont nécessaires.

L'adéquation de l'élément chauffant à la température de processus requise garantit que le four peut atteindre et maintenir de manière fiable la chaleur cible sans défaillance, fournissant une base stable pour un processus reproductible.

Définition de la température de chauffage optimale

La température de chauffage spécifique est sélectionnée en fonction des propriétés du matériau et des performances finales souhaitées. C'est un paramètre critique qui dicte les changements microstructuraux au sein du métal.

Par exemple, dans l'acier, cette température doit être suffisamment élevée pour obtenir la transformation de phase souhaitée (par exemple, l'austénitisation) mais pas trop élevée pour ne pas provoquer une croissance excessive des grains, ce qui peut rendre le matériau cassant.

L'objectif est de trouver la température précise qui permet d'atteindre les performances requises — comme la dureté ou la résistance — tout en minimisant les effets secondaires négatifs.

L'impact des vitesses de chauffage et de refroidissement

La qualité du traitement thermique est également fortement influencée par la vitesse de changement de température. Cela inclut la rapidité avec laquelle la pièce est chauffée, le temps qu'elle est maintenue à la température cible (trempage) et, surtout, la rapidité avec laquelle elle est refroidie (trempe).

Une vitesse de chauffage lente peut aider à réduire les contraintes thermiques dans les pièces complexes, tandis que le temps de trempage garantit que toute la section transversale de la pièce atteint une température uniforme pour une transformation complète. La vitesse de refroidissement est souvent l'étape la plus critique, car elle fixe la microstructure souhaitée.

Gestion de l'environnement du four

L'atmosphère à l'intérieur du four joue un rôle crucial dans la protection de la surface de la pièce ou, dans certains cas, dans la modification intentionnelle de sa chimie. Cet environnement doit être délibérément choisi et contrôlé.

Choix de l'atmosphère de four correcte

L'atmosphère du four peut être soit inerte, soit active. Le choix dépend entièrement du matériau traité et des objectifs du processus.

Une atmosphère inerte, utilisant des gaz comme l'argon ou l'azote, est protectrice. Son but est de prévenir les réactions chimiques indésirables, telles que l'oxydation (formation de calamine) ou la décarburation, qui peuvent endommager la surface du composant.

Une atmosphère active est utilisée pour modifier intentionnellement la chimie de surface d'une pièce. Des processus comme la cémentation (ajout de carbone) ou la nitruration (ajout d'azote) utilisent des gaz réactifs pour créer une couche de surface dure et résistante à l'usure.

Comprendre les compromis

Chaque décision de traitement thermique implique un équilibre entre des facteurs concurrents. Reconnaître ces compromis est essentiel pour éviter les pièges courants et optimiser le processus pour une application spécifique.

Performance vs. Déformation

Il existe souvent un compromis direct entre l'obtention de propriétés mécaniques maximales et le maintien de la stabilité dimensionnelle.

Des températures de chauffage plus élevées ou une trempe plus agressive peuvent produire une dureté et une résistance supérieures. Cependant, ces mêmes conditions introduisent également des contraintes thermiques importantes, augmentant le risque de gauchissement, de déformation et de fissuration, en particulier dans les pièces complexes ou à parois minces.

Coût vs. Contrôle

Un meilleur contrôle du processus entraîne presque toujours un coût plus élevé. Une atmosphère de gaz inerte de haute pureté offre une excellente protection contre l'oxydation mais est plus coûteuse que l'utilisation de gaz endothermique ou simplement le chauffage à l'air libre.

La décision doit être basée sur la valeur de la pièce et ses exigences de service. Un composant aéronautique critique justifie le coût d'un processus hautement contrôlé, alors qu'une pièce simple et non critique pourrait ne pas le justifier.

Trempe à cœur vs. Propriétés de surface

Les objectifs pour le cœur du matériau peuvent entrer en conflit avec les objectifs pour sa surface. Une trempe agressive nécessaire pour durcir complètement le cœur d'un grand composant peut compromettre son état de surface ou sa précision dimensionnelle.

C'est pourquoi des processus comme la trempe par induction ou la cémentation ont été développés – ils permettent un traitement ciblé de la surface sans affecter la pièce entière, offrant une solution à ce compromis.

Faire le bon choix pour votre objectif

Pour obtenir des résultats cohérents et de haute qualité, alignez vos paramètres de traitement thermique avec l'objectif principal du composant.

- Si votre objectif principal est de maximiser la dureté et la résistance : Priorisez l'atteinte de la température de transformation correcte et l'utilisation d'une trempe suffisamment rapide pour fixer la microstructure dure souhaitée.

- Si votre objectif principal est de minimiser la déformation dans les pièces de précision : Utilisez des méthodes de chauffage uniformes, opérez à l'extrémité inférieure de la plage de températures acceptable et choisissez un milieu de trempe moins agressif.

- Si votre objectif principal est de protéger l'état de surface et la chimie : Le facteur le plus critique est de choisir l'atmosphère de four protectrice correcte pour prévenir l'oxydation et la décarburation.

La maîtrise de ces facteurs interconnectés vous donne un contrôle direct sur les performances finales et la fiabilité de vos composants.

Tableau récapitulatif :

| Facteur | Considérations clés | Impact sur la qualité |

|---|---|---|

| Contrôle de la température | Type d'élément chauffant, température cible, vitesses de chauffage/refroidissement | Déclenche les transformations métallurgiques ; affecte la dureté, la résistance et la microstructure. |

| Atmosphère du four | Inerte (protectrice) vs. Active (modification de surface) | Prévient l'oxydation/décarburation ou permet des processus comme la cémentation/nitruration. |

| Paramètres du processus | Temps de trempage, méthode de trempe, cycle thermique | Détermine l'uniformité, la stabilité dimensionnelle et le risque de gauchissement ou de fissuration. |

| Alignement Matériau & Objectif | Géométrie de la pièce, propriétés souhaitées (cœur vs. surface) | Équilibre les exigences de performance avec la fabricabilité et le coût. |

Obtenez des résultats cohérents et de haute qualité avec KINTEK

La maîtrise de l'équilibre délicat entre la température, l'atmosphère et les paramètres du processus est essentielle pour un traitement thermique réussi. Que votre objectif soit de maximiser la dureté, de minimiser la déformation dans les pièces de précision ou de protéger l'intégrité de la surface, le bon équipement est le fondement du contrôle et de la répétabilité.

KINTEK est spécialisé dans les fours de laboratoire avancés et les systèmes de contrôle d'atmosphère conçus pour vous donner un contrôle précis sur chaque facteur critique. Nos solutions aident les professionnels de laboratoire et les fabricants à éliminer les incertitudes, à réduire les rebuts et à garantir que chaque composant répond à ses spécifications de performance exactes.

Prêt à optimiser votre processus de traitement thermique ?

Contactez nos experts dès aujourd'hui pour discuter de vos besoins d'application spécifiques. Laissez-nous vous aider à sélectionner le four et la solution d'atmosphère parfaits pour obtenir des résultats supérieurs pour vos matériaux.

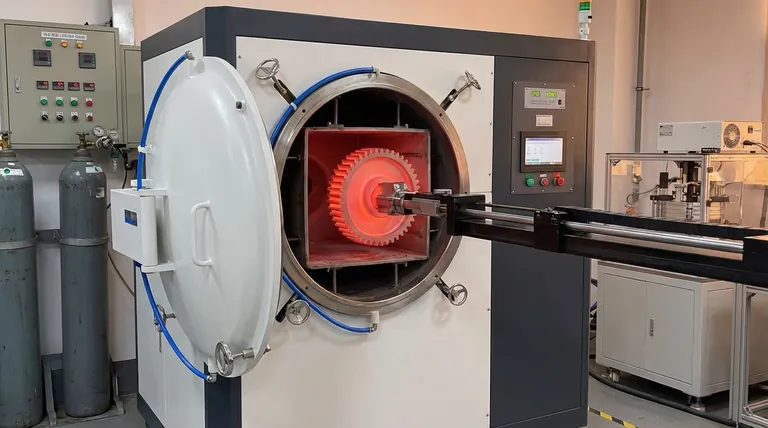

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Pourquoi un agitateur magnétique de laboratoire est-il nécessaire pour les esters d'acide benzoïque ? Augmentez la vitesse de réaction et le rendement avec un régime élevé

- Comment un agitateur incubateur à température constante facilite-t-il l'hydrolyse enzymatique des matières lignocellulosiques ?

- Quelle est la plage de température pour l'huile de pyrolyse ? Optimisez le rendement et la qualité de votre processus

- Quels sont les principaux paramètres du processus de pulvérisation cathodique ? Contrôler la qualité du film mince et le taux de dépôt

- Quels sont les inconvénients du durcissement ? Les compromis critiques d'une fragilité et de contraintes accrues

- Pourquoi est-il préférable d'utiliser de l'acier inoxydable pour la protection contre la corrosion plutôt que d'appliquer un revêtement ? Découvrez la durabilité auto-réparatrice

- Pourquoi un four de séchage par soufflage de grande capacité est-il requis pour les expériences EGS ? Répliquer les conditions géothermiques profondes

- Combien coûte une installation de production de biochar ? De 100 000 $ à plus de 10 millions de dollars pour votre projet