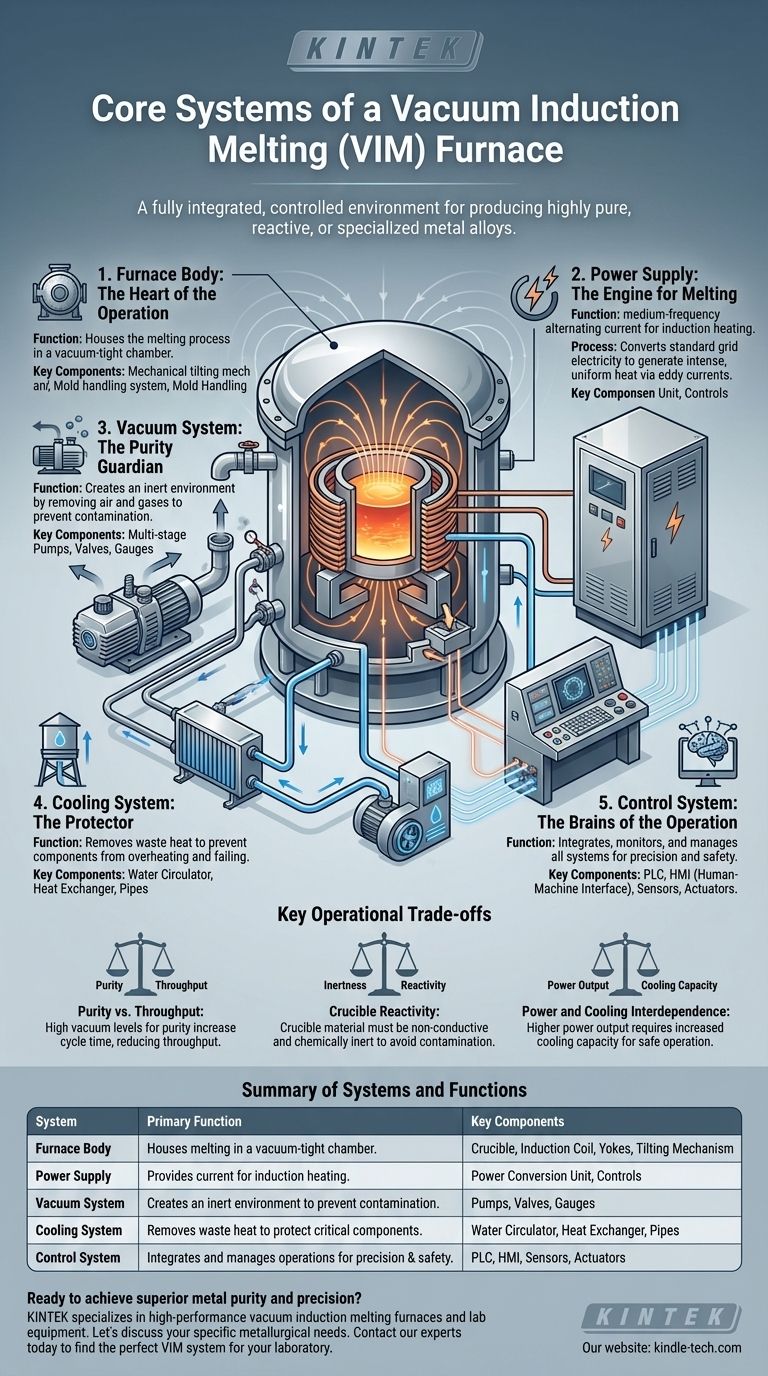

À la base, un four de fusion par induction sous vide (VIM) est une machine intégrée composée de cinq systèmes principaux. Il s'agit du corps du four (qui abrite les composants de fusion), d'une alimentation électrique à moyenne fréquence, d'un système de vide haute performance, d'un système de refroidissement par eau essentiel et d'un système de contrôle électrique central qui intègre leurs fonctions. Ensemble, ces systèmes créent un environnement étroitement contrôlé pour la production d'alliages métalliques hautement purs, réactifs ou spécialisés.

Un four VIM n'est pas juste un appareil de chauffage ; c'est un environnement de traitement complet. Il utilise l'induction électromagnétique pour une fusion propre et sans contact à l'intérieur d'une chambre à vide afin d'éviter la contamination, avec des systèmes de support essentiels garantissant la précision, la sécurité opérationnelle et la qualité du produit final.

Les systèmes essentiels d'un four VIM

Comprendre un four VIM nécessite d'examiner le fonctionnement concerté de ses systèmes principaux. Chaque système a un rôle distinct, mais tous sont interdépendants pour la fusion réussie de métaux de haute spécification.

Le corps du four : le cœur de l'opération

Le corps du four est la chambre centrale étanche au vide qui contient tout le matériel de fusion et de coulée. C'est le cœur physique où se déroule l'ensemble du processus métallurgique.

Cette chambre est équipée de plusieurs composants internes critiques :

- Le creuset : Il s'agit d'un récipient non conducteur, doublé de matériau réfractaire, qui contient la charge métallique. Le matériau du creuset est soigneusement sélectionné pour résister à des températures extrêmes et éviter de réagir avec l'alliage en fusion.

- La bobine d'induction : Une bobine de cuivre refroidie par eau entoure le creuset. Lorsqu'elle est alimentée par l'alimentation électrique, elle génère un champ magnétique alternatif puissant, essentiel au processus de fusion.

- Les culasses : Ces blindages magnétiques sont placés autour de la bobine d'induction. Leur rôle est de contenir le champ magnétique, de concentrer l'énergie sur la charge métallique et de protéger la paroi du four contre le chauffage parasite.

- Les systèmes mécaniques : Le corps du four comprend également des mécanismes pour incliner l'ensemble afin de verser le métal en fusion, pour manipuler les lingotières et pour introduire de nouveaux matériaux ou prélever des échantillons par des orifices étanches au vide. Ceux-ci sont souvent alimentés par des systèmes hydrauliques ou pneumatiques.

L'alimentation électrique : le moteur de la fusion

L'alimentation électrique est l'unité de haute puissance qui alimente la bobine d'induction. Elle convertit l'électricité standard du réseau en courant alternatif à moyenne fréquence nécessaire au chauffage par induction.

Ce système fonctionne en envoyant un courant à travers la bobine d'induction, créant un champ magnétique fluctuant. Ce champ pénètre le métal à l'intérieur du creuset et induit de puissants courants électriques circulaires, appelés courants de Foucault. La résistance électrique naturelle du métal fait que ces courants génèrent une chaleur intense et uniforme, faisant fondre la charge de l'intérieur sans aucun contact direct.

Le système de vide : le gardien de la pureté

Le système de vide est responsable de l'élimination de l'air et des autres gaz du corps du four avant et pendant la fusion. Son objectif principal est de créer un environnement inerte.

Ceci est essentiel pour empêcher le métal en fusion chaud et réactif de s'oxyder ou d'être contaminé par des gaz atmosphériques tels que l'oxygène et l'azote. Un système de vide VIM typique est une configuration à plusieurs étages, utilisant des pompes puissantes pour atteindre les niveaux de vide élevés nécessaires à la production de superalliages et de métaux spéciaux propres et de haute pureté.

Le système de refroidissement : le protecteur

L'immense énergie électrique et la chaleur impliquées dans le processus VIM nécessitent un système de refroidissement robuste, utilisant presque toujours de l'eau en circulation.

Le rôle principal de ce système est d'éliminer la chaleur perdue des composants les plus critiques. Il refroidit en continu la bobine d'induction, l'alimentation électrique et les parois de la chambre à vide, les empêchant de surchauffer et de tomber en panne. Une interruption du système de refroidissement entraînerait une défaillance catastrophique du four.

Le système de contrôle : le cerveau de l'opération

Le système de contrôle est le système nerveux central qui intègre, surveille et gère tous les autres systèmes.

Depuis une console centrale, les opérateurs utilisent le système de contrôle pour gérer la puissance de sortie, réguler les niveaux de vide, surveiller les températures et actionner les mécanismes d'inclinaison et de coulée. Ce système garantit que l'ensemble du processus fonctionne de manière sûre, efficace et avec la précision requise pour répondre aux spécifications métallurgiques strictes.

Comprendre les compromis opérationnels clés

Connaître les composants ne suffit pas ; comprendre leur interaction révèle les compromis inhérents au processus VIM.

Pureté vs. Débit

Atteindre les niveaux de vide les plus élevés pour une pureté métallique ultime nécessite un temps de pompage important. Cela prolonge la durée de chaque cycle de fusion, ce qui réduit naturellement le débit de production global. Les fours peuvent être conçus comme intermittents (par lots) ou semi-continus pour équilibrer ce compromis en fonction des besoins de production.

Réactivité du creuset

Le choix du matériau du creuset est une décision critique. Bien qu'il doive être non conducteur et résister à la chaleur, il doit également être chimiquement inerte vis-à-vis de l'alliage spécifique fondu. Un mauvais choix peut entraîner une contamination, les éléments du creuset se lixiviant dans le métal en fusion, compromettant ainsi l'intégrité du produit final.

Interdépendance de la puissance et du refroidissement

La puissance de fusion ne peut être considérée isolément. Toute augmentation de puissance pour fondre plus rapidement ou atteindre des températures plus élevées génère plus de chaleur perdue. Cela exige une augmentation proportionnelle de la capacité du système de refroidissement. Ces deux systèmes sont inextricablement liés, et leur équilibre dicte les limites de fonctionnement sûres du four.

Faire le bon choix pour votre objectif

L'importance accordée à chaque système dépend entièrement du résultat souhaité du processus métallurgique.

- Si votre objectif principal est la pureté métallique ultime : Votre investissement doit privilégier un système de vide multi-étages haute performance et le choix du matériau de creuset le plus inerte disponible pour votre alliage.

- Si votre objectif principal est la production à haut volume : Optez pour une conception de four semi-continue avec des systèmes mécaniques robustes et rapides pour la charge et la manipulation des moules afin de minimiser le temps de cycle.

- Si votre objectif principal est le développement d'alliages complexes : Un système de contrôle sophistiqué et précis, associé à des mécanismes d'alimentation précise des matériaux et d'échantillonnage en cours de processus, est absolument essentiel.

Comprendre comment ces systèmes essentiels interagissent est la clé pour maîtriser le processus de fusion par induction sous vide et atteindre vos objectifs matériels spécifiques.

Tableau récapitulatif :

| Système | Fonction principale | Composants clés |

|---|---|---|

| Corps du four | Loge le processus de fusion dans une chambre étanche au vide. | Creuset, Bobine d'induction, Culasses, Mécanisme d'inclinaison |

| Alimentation électrique | Fournit un courant à moyenne fréquence pour le chauffage par induction. | Unité de conversion de puissance, Contrôles |

| Système de vide | Crée un environnement inerte pour prévenir la contamination. | Pompes, Vannes, Manomètres |

| Système de refroidissement | Élimine la chaleur perdue pour protéger les composants critiques. | Circulateur d'eau, Échangeur de chaleur, Tuyaux |

| Système de contrôle | Intègre et gère toutes les opérations pour la précision et la sécurité. | API, IHM, Capteurs, Actionneurs |

Prêt à obtenir une pureté et une précision métalliques supérieures ?

KINTEK est spécialisé dans les fours de fusion par induction sous vide haute performance et les équipements de laboratoire. Que votre objectif soit la pureté ultime pour les superalliages, la production à haut volume ou le développement d'alliages complexes, nos solutions sont conçues pour la fiabilité et des résultats précis.

Discutons de vos besoins métallurgiques spécifiques. Contactez nos experts dès aujourd'hui pour trouver le système VIM parfait pour votre laboratoire.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de fusion par induction à arc sous vide

- Four à tube sous vide haute pression de laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quel est le produit principal fabriqué par un four à induction électrique ? C'est un état de la matière, pas un produit final.

- Quel est le choix de fréquence pour le chauffage par induction ? Adaptez la fréquence à votre profondeur de chauffage pour plus de précision

- Pourquoi un four de fusion par induction sous vide est-il essentiel pour les alliages de Cr de 9 à 12 % en poids ? Assurer la précision des alliages de haute pureté

- Quel rôle joue un four à induction sous vide dans la fusion de l'acier à 12 % de chrome ? Assurer la pureté et l'intégrité de l'alliage

- Pourquoi la haute fréquence est-elle utilisée dans le chauffage par induction ? Pour un durcissement de surface précis et un chauffage rapide

- Quels sont les inconvénients du chauffage par induction ? Coût élevé et limites géométriques expliqués

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Comment la fréquence affecte-t-elle le chauffage par induction ? Maîtrisez la profondeur de chauffage pour votre application