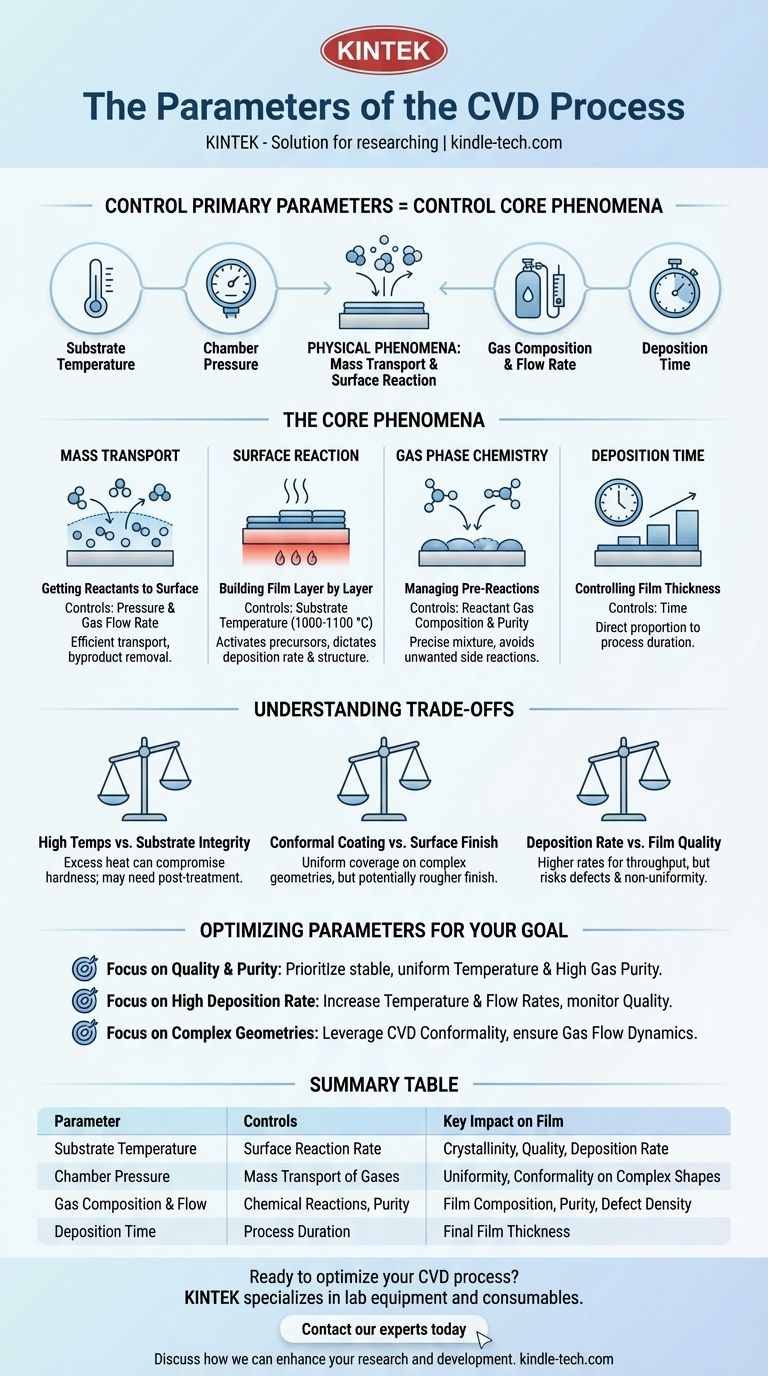

À la base, le dépôt chimique en phase vapeur (CVD) est contrôlé par quatre paramètres principaux. Il s'agit de la température du substrat, de la pression de la chambre, de la composition et du débit des gaz réactifs, et du temps de dépôt. En manipulant précisément ces variables, vous pouvez dicter les caractéristiques du film mince résultant, de son épaisseur et de son uniformité à ses propriétés chimiques et physiques.

La clé pour maîtriser le CVD est de comprendre que vous n'ajustez pas seulement des paramètres isolés. Vous utilisez ces paramètres comme des leviers pour contrôler les phénomènes physiques fondamentaux du processus : le transport des réactifs vers la surface et les réactions chimiques qui forment le film.

Les phénomènes fondamentaux contrôlés par les paramètres CVD

Pour contrôler efficacement un processus CVD, vous devez penser au-delà des réglages individuels et comprendre les événements physiques et chimiques sous-jacents qu'ils influencent. L'ensemble du processus est un équilibre délicat entre l'acheminement des réactifs au bon endroit et leur réaction correcte.

Transport de masse : acheminer les réactifs à la surface

Avant que tout dépôt ne puisse avoir lieu, les molécules de réactifs gazeux (précurseurs) doivent voyager du flux de gaz principal vers la surface du substrat. Ce voyage se fait par diffusion à travers une "couche limite" de gaz stationnaire qui existe juste au-dessus du substrat.

Les paramètres clés qui contrôlent cela sont la pression et le débit de gaz. Une pression de chambre plus basse (un vide faible) et un débit de gaz constant garantissent que les réactifs peuvent atteindre efficacement la surface et que les sous-produits sont efficacement évacués.

Réaction de surface : construire le film couche par couche

C'est le cœur du processus CVD. Une fois que les molécules de réactifs s'adsorbent (adhèrent) sur le substrat chauffé, elles subissent des réactions chimiques qui forment le film solide et libèrent des sous-produits volatils.

Le paramètre le plus critique ici est la température du substrat. Des températures élevées, souvent de l'ordre de 1000 à 1100 °C, fournissent l'énergie thermique nécessaire pour activer les précurseurs et entraîner les réactions de surface. La température spécifique influence directement le taux de dépôt et la structure cristalline et la qualité du film résultant.

Chimie en phase gazeuse : gestion des pré-réactions

Parfois, les réactions chimiques commencent en phase gazeuse avant même que les précurseurs n'atteignent le substrat. Cela peut être bénéfique ou préjudiciable selon le résultat souhaité.

Ceci est principalement contrôlé par la composition du gaz réactif et sa pureté. L'introduction d'un mélange gazeux précis est essentielle. C'est aussi pourquoi les processus incluent souvent des étapes pour purger la chambre de l'air résiduel et utiliser des systèmes de déshydratation pour éliminer l'humidité, car ces impuretés peuvent provoquer des réactions secondaires indésirables.

Temps de dépôt : contrôle de l'épaisseur du film

Le dernier paramètre, et le plus simple, est le temps. En supposant que tous les autres paramètres sont maintenus constants, l'épaisseur du film déposé est directement proportionnelle à la durée du processus.

Un cycle typique de dépôt et de refroidissement peut prendre 20 à 30 minutes, mais cela dépend fortement du matériau spécifique déposé et de l'épaisseur souhaitée.

Comprendre les compromis et les réalités pratiques

Le contrôle des paramètres CVD implique de naviguer dans une série de compromis critiques qui ont un impact à la fois sur le processus et sur le produit final.

Températures élevées vs. intégrité du substrat

Les températures très élevées requises pour de nombreux processus CVD dépassent souvent la température de trempe de matériaux comme l'acier rapide. Cela signifie que la dureté du substrat peut être compromise pendant le revêtement.

Par conséquent, les outils revêtus par CVD à haute température doivent souvent subir un traitement thermique sous vide secondaire après le revêtement pour restaurer leurs propriétés mécaniques nécessaires.

Revêtement conforme vs. finition de surface

Une force majeure du CVD est sa capacité à produire des revêtements hautement conformes. Parce que le processus utilise un environnement gazeux, il peut revêtir uniformément toutes les surfaces exposées, y compris les géométries internes complexes et les trous profonds et étroits.

L'inconvénient est que les revêtements CVD ont souvent une finition de surface légèrement plus rugueuse que le substrat d'origine, ce qui peut nécessiter un post-traitement pour les applications exigeant une extrême douceur.

Taux de dépôt vs. qualité du film

Il existe une tension constante entre la vitesse du processus et la qualité du film. L'augmentation de la température et des débits de réactifs augmentera généralement le taux de dépôt, ce qui est bon pour le rendement.

Cependant, pousser le taux trop haut peut entraîner des défauts, une mauvaise cristallinité ou une non-uniformité du film. L'optimisation du processus consiste à trouver le juste équilibre qui offre une qualité acceptable à un rythme efficace.

Optimisation des paramètres pour votre objectif

Les paramètres idéaux dépendent entièrement de votre objectif. Utilisez ces principes comme point de départ pour le développement de processus.

- Si votre objectif principal est la qualité et la pureté du film : Donnez la priorité à un contrôle stable et uniforme de la température du substrat et assurez une grande pureté de vos gaz réactifs.

- Si votre objectif principal est un taux de dépôt élevé : Augmentez soigneusement la température du substrat et les débits de réactifs, tout en surveillant attentivement la qualité du film pour toute dégradation.

- Si votre objectif principal est le revêtement de géométries complexes : Tirez parti de l'avantage naturel du CVD, mais assurez-vous que la dynamique de votre flux de gaz est suffisante pour réapprovisionner les réactifs et éliminer les sous-produits des caractéristiques profondes.

En fin de compte, maîtriser le CVD consiste à équilibrer méthodiquement ces paramètres interconnectés pour atteindre un résultat spécifique sur le substrat.

Tableau récapitulatif :

| Paramètre | Contrôle | Impact clé sur le film |

|---|---|---|

| Température du substrat | Vitesse de réaction de surface | Cristallinité, Qualité, Taux de dépôt |

| Pression de la chambre | Transport de masse des gaz | Uniformité, Conformité sur les formes complexes |

| Composition et débit du gaz | Réactions chimiques, Pureté | Composition du film, Pureté, Densité des défauts |

| Temps de dépôt | Durée du processus | Épaisseur finale du film |

Prêt à optimiser votre processus de dépôt chimique en phase vapeur ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant les outils précis et le support expert dont vous avez besoin pour maîtriser les paramètres CVD et obtenir des films minces supérieurs. Que votre objectif soit des revêtements de haute pureté, des taux de dépôt élevés ou une couverture uniforme sur des géométries complexes, nous avons les solutions pour votre laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à améliorer votre recherche et développement.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

Les gens demandent aussi

- Quel est le gaz précurseur en PECVD ? La clé du dépôt de couches minces à basse température

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température