Les principales méthodes de synthèse des nanotubes de carbone (NTC) sont la décharge à l'arc, l'ablation laser et le dépôt chimique en phase vapeur (CVD). Bien que les deux premières aient été fondamentales, le CVD est désormais le procédé commercial dominant en raison de sa capacité d'adaptation à l'échelle et de son contrôle.

Le défi dans la production de nanotubes de carbone n'est pas seulement leur création, mais un équilibre minutieux entre la méthode de synthèse et la purification requise. Votre choix de procédé dicte directement les compromis entre l'échelle de production, la qualité du matériau et le coût final.

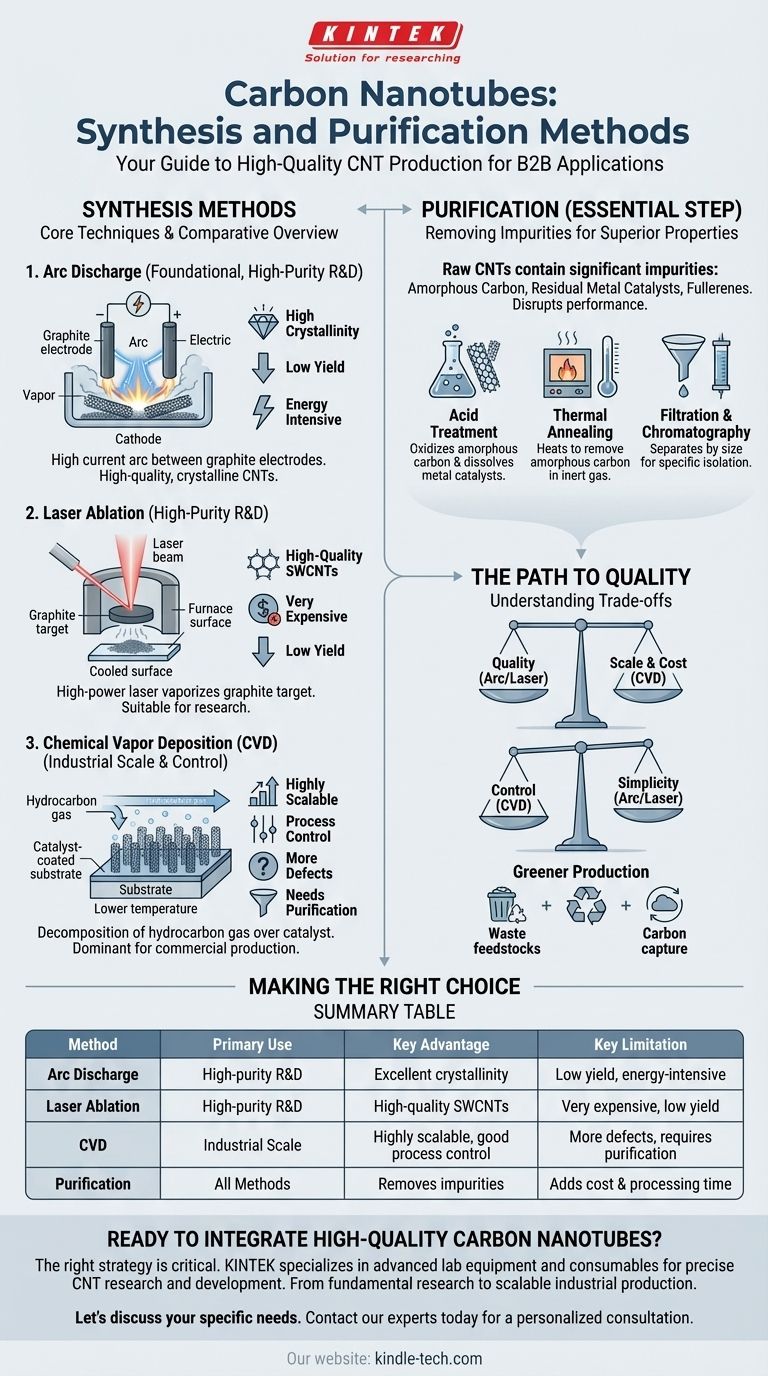

Méthodes de synthèse fondamentales : un aperçu comparatif

Trois techniques constituent la base de la production de NTC. Bien qu'elles produisent toutes des nanotubes, elles fonctionnent selon des principes différents et sont adaptées à des objectifs différents.

Décharge à l'arc

Cette méthode implique la création d'un arc électrique à courant élevé entre deux électrodes en graphite dans une atmosphère de gaz inerte.

La chaleur intense de l'arc vaporise le carbone de l'électrode positive (anode), qui se condense ensuite sur l'électrode négative (cathode) plus froide, formant des nanotubes. Ce fut l'une des premières techniques utilisées et elle produit des NTC de haute qualité et très cristallins.

Ablation laser

Dans ce procédé, un laser de haute puissance est dirigé sur une cible de graphite, souvent mélangée à un catalyseur métallique, à l'intérieur d'un four à haute température.

Le laser vaporise la cible de carbone, créant un panache d'atomes de carbone qui est entraîné par un gaz inerte vers un collecteur plus froid. Comme la décharge à l'arc, cette méthode donne des NTC de haute qualité, mais elle est généralement coûteuse et présente un faible taux de production, ce qui la rend adaptée à la recherche.

Dépôt chimique en phase vapeur (CVD)

Le CVD est la méthode la plus courante pour la production à l'échelle commerciale. Elle implique la décomposition d'un gaz hydrocarboné (comme le méthane ou l'acétylène) sur un substrat préparé avec des nanoparticules de catalyseur métallique.

Le procédé fonctionne à des températures beaucoup plus basses que la décharge à l'arc ou l'ablation laser. Les catalyseurs décomposent les molécules d'hydrocarbures, et les atomes de carbone se réassemblent pour former des structures de nanotubes. Le CVD offre un contrôle supérieur sur la longueur, le diamètre et l'alignement des NTC, ce qui le rend très polyvalent.

L'étape critique : la purification

Le matériau brut de NTC produit par n'importe quelle méthode n'est jamais pur. Il contient des impuretés importantes qui dégradent ses propriétés mécaniques et électriques exceptionnelles, faisant de la purification une étape non négociable.

Pourquoi la purification est essentielle

Les principales impuretés comprennent le carbone amorphe, les catalyseurs métalliques résiduels (en particulier ceux issus du CVD) et d'autres nanoparticules de carbone indésirables comme les fullerènes.

Ces contaminants peuvent perturber la conductivité électrique, affaiblir les matériaux composites et provoquer un comportement imprévisible dans les applications sensibles telles que l'électronique ou les dispositifs biomédicaux.

Techniques de purification courantes

Plusieurs méthodes sont utilisées pour éliminer ces impuretés, souvent en combinaison.

- Traitement acide : L'utilisation d'acides forts comme l'acide nitrique ou sulfurique oxyde et élimine le carbone amorphe tout en dissolvant les particules de catalyseur métallique.

- Recuit thermique : Le chauffage des NTC bruts à haute température dans un gaz inerte ou sous vide aide à graphitiser et à éliminer le carbone amorphe.

- Filtration et chromatographie : Ces méthodes physiques séparent les NTC des impuretés en fonction des différences de taille, permettant l'isolement de nanotubes d'une longueur ou d'un diamètre spécifique.

Comprendre les compromis

Le choix d'une stratégie de production nécessite de comprendre les compromis inhérents entre la qualité, la quantité et le coût.

Qualité contre échelle

La décharge à l'arc et l'ablation laser produisent généralement des NTC avec moins de défauts structurels et une cristallinité plus élevée. Cependant, leur rendement est faible et le processus est énergivore.

Le CVD excelle dans la production à grande échelle et est beaucoup plus économique. Le compromis est que les NTC cultivés par CVD présentent souvent plus de défauts et nécessitent une purification plus agressive pour éliminer les résidus de catalyseur.

Contrôle contre simplicité

Le principal avantage du CVD est son contrôle du procédé. En ajustant le catalyseur, la température, le débit de gaz et la pression, les fabricants peuvent influencer le diamètre, la longueur et même l'alignement vertical des nanotubes résultants.

La décharge à l'arc et l'ablation laser offrent beaucoup moins de contrôle sur le produit final, produisant généralement un mélange emmêlé de nanotubes à paroi simple et à parois multiples de différentes tailles.

L'avenir : une production plus écologique

Les recherches émergentes se concentrent sur la manière de rendre la synthèse des NTC plus durable. Cela comprend le développement de méthodes « vertes » qui utilisent des matières premières de déchets, telles que la pyrolyse du méthane ou l'utilisation de dioxyde de carbone capturé par électrolyse dans des sels fondus, afin de réduire à la fois les coûts et l'impact environnemental.

Faire le bon choix pour votre application

Votre application finale dicte la stratégie optimale de synthèse et de purification.

- Si votre objectif principal est des échantillons de qualité recherche de haute pureté : L'ablation laser ou la décharge à l'arc sont idéales pour créer un matériau hautement cristallin où le coût de production n'est pas la contrainte principale.

- Si votre objectif principal est la production industrielle à grande échelle : Le dépôt chimique en phase vapeur (CVD) est la seule méthode commercialement viable en raison de sa capacité d'adaptation inégalée et de son coût opérationnel inférieur.

- Si votre objectif principal est des structures de NTC contrôlées pour l'électronique : Le CVD offre le contrôle nécessaire sur l'alignement, le diamètre et la densité requis pour la fabrication de dispositifs avancés.

En fin de compte, maîtriser les nanotubes de carbone nécessite de considérer la synthèse et la purification comme deux moitiés d'un seul processus intégré.

Tableau récapitulatif :

| Méthode | Utilisation principale | Avantage clé | Limitation clé |

|---|---|---|---|

| Décharge à l'arc | R&D haute pureté | Excellente cristallinité | Faible rendement, énergivore |

| Ablation laser | R&D haute pureté | NTC à paroi simple de haute qualité | Très coûteux, faible rendement |

| Dépôt chimique en phase vapeur (CVD) | Échelle industrielle | Hautement adaptable, bon contrôle du procédé | Plus de défauts, nécessite une purification |

| Purification | Toutes les méthodes | Élimine les catalyseurs et le carbone amorphe | Ajoute des coûts et du temps de traitement |

Prêt à intégrer des nanotubes de carbone de haute qualité dans votre recherche ou votre développement de produits ?

La bonne stratégie de synthèse et de purification est essentielle à votre succès. KINTEK est spécialisé dans la fourniture des équipements de laboratoire de pointe et des consommables nécessaires à la recherche et au développement précis des NTC. Notre expertise soutient les applications, de la recherche fondamentale à la production industrielle évolutive.

Discutons de vos besoins spécifiques et de la manière dont nos solutions peuvent vous aider à obtenir des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision