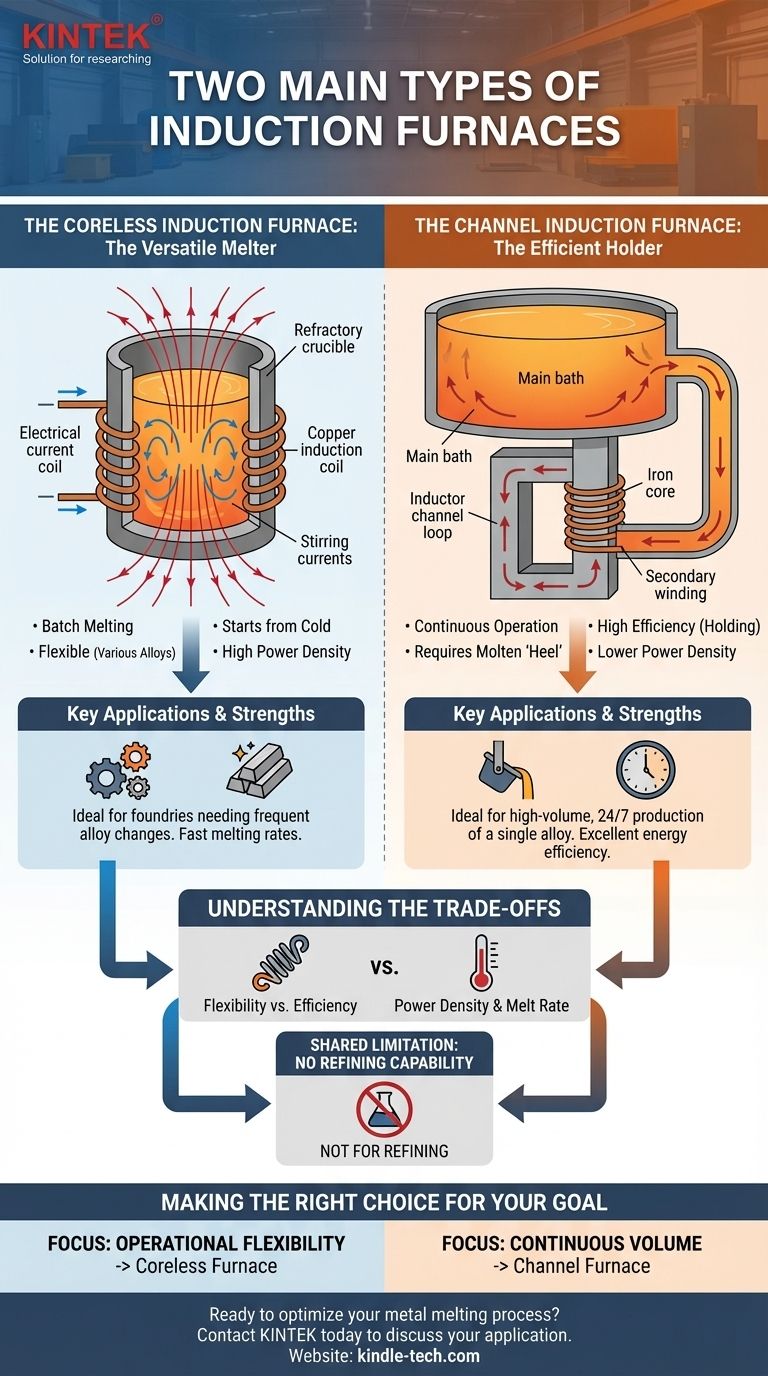

Les deux principaux types de fours à induction sont le four à induction sans noyau et le four à induction à canal. Bien que les deux utilisent l'induction électromagnétique pour faire fondre le métal, leur conception interne dicte leurs applications idéales. Le four sans noyau fonctionne en plaçant la charge métallique à l'intérieur d'un creuset entouré d'une bobine électrique, ce qui le rend très polyvalent, tandis que le four à canal utilise une boucle de métal en fusion comme partie d'un circuit de type transformateur, ce qui le rend exceptionnellement efficace pour le maintien et la fusion continue.

Le choix entre un four sans noyau et un four à canal ne consiste pas à savoir lequel est supérieur, mais lequel correspond le mieux à votre objectif opérationnel. Les fours sans noyau offrent une flexibilité pour la fusion de divers alliages par lots, tandis que les fours à canal offrent une grande efficacité pour le maintien et le traitement continu de grands volumes d'un seul alliage.

Le four à induction sans noyau : le fondeur polyvalent

Un four sans noyau est le type le plus courant dans les fonderies modernes en raison de sa flexibilité opérationnelle. Sa conception est simple et robuste.

Comment ça marche

Dans un four sans noyau, le métal à fondre est placé dans un creuset revêtu de réfractaire. Ce creuset est entouré d'une bobine d'induction en cuivre refroidie par eau. Lorsqu'un puissant courant alternatif traverse la bobine, il génère un champ magnétique puissant et inversé. Ce champ induit de puissants courants de Foucault dans la charge métallique, ce qui génère une chaleur intense et provoque la fusion du métal.

Le champ magnétique crée également une action d'agitation naturelle, ce qui assure une fusion homogène et une distribution uniforme de la température.

Applications clés et points forts

La principale force du four sans noyau est sa polyvalence. Parce que la charge entière peut être fondue et vidée, il est excellent pour les fonderies qui ont besoin de produire différents alliages tout au long de la journée.

Ils sont capables de faire fondre une vaste gamme de métaux, des alliages d'aluminium et de cuivre au fer et à l'acier. Ils sont également idéaux pour démarrer une fusion à partir d'une charge froide et solide, offrant des vitesses de fusion rapides.

Le four à induction à canal : le mainteneur efficace

Le four à canal fonctionne sur un principe différent, fonctionnant davantage comme un transformateur traditionnel. C'est un outil spécialisé pour les opérations continues à grand volume.

Comment ça marche

Un four à canal a un corps de four principal, ou "bain", connecté à un ou plusieurs "canaux" ou "inducteurs". L'inducteur contient un noyau de fer avec une bobine primaire. La boucle de métal en fusion dans le canal agit comme un enroulement secondaire à un seul tour du transformateur.

Le courant circulant dans la bobine primaire induit un courant massif dans la boucle de métal en fusion, générant de la chaleur. Ce métal surchauffé circule ensuite dans le bain principal par convection, chauffant le plus grand volume de métal. Un four à canal doit toujours maintenir un "talon" de métal en fusion pour compléter ce circuit ; il ne peut pas être démarré à partir d'un état froid et solide.

Applications clés et points forts

Les fours à canal sont exceptionnellement économes en énergie pour maintenir de grandes quantités de métal en fusion à une température spécifique ou pour le surchauffer. Cela les rend idéaux pour les opérations de moulage sous pression ou comme four de maintien alimenté par un four de fusion primaire.

Ils sont généralement dédiés à un seul alliage, tel que le laiton, le bronze ou l'aluminium, et excellent dans les environnements de production à grand volume, 24h/24 et 7j/7, où les arrêts et les démarrages sont peu fréquents.

Comprendre les compromis

Aucun type de four n'est une solution universelle. Le choix implique des compromis opérationnels clairs qui ont un impact direct sur les coûts, la flexibilité et le flux de travail.

Flexibilité vs Efficacité

La capacité du four sans noyau à démarrer à froid et à être complètement vidé le rend parfait pour le traitement par lots et les changements d'alliages. La nécessité pour le four à canal d'un talon de métal en fusion continu le rend rigide mais offre une efficacité thermique supérieure pour le maintien et le coulage continu.

Densité de puissance et vitesse de fusion

Les fours sans noyau ont généralement une densité de puissance beaucoup plus élevée, ce qui leur permet de faire fondre une charge solide très rapidement. Les fours à canal ont une densité de puissance plus faible et ne sont pas conçus pour une fusion primaire rapide, mais plutôt pour maintenir et ajouter progressivement à un bain de métal en fusion existant.

Une limitation partagée : la capacité de raffinage

Il est essentiel de comprendre qu'aucun type de four n'est conçu pour affiner le métal. Ce sont des unités de fusion et de maintien. Contrairement à des processus tels qu'un four à arc électrique (FAE) ou un four à oxygène basique (FOB), la fusion par induction n'élimine pas les éléments indésirables comme le soufre ou le phosphore. La qualité de la charge de matière première détermine directement la qualité du métal en fusion final.

Faire le bon choix pour votre objectif

Vos exigences opérationnelles indiqueront clairement la bonne technologie de four. La décision dépend de la question de savoir si votre processus est basé sur la polyvalence ou le volume continu.

- Si votre objectif principal est la flexibilité opérationnelle et la fusion d'alliages divers : Le four sans noyau est le choix évident pour sa capacité à gérer le traitement par lots, les changements fréquents d'alliages et le démarrage à partir d'une charge froide.

- Si votre objectif principal est un fonctionnement continu à grand volume ou le maintien d'un seul alliage à température : Le four à canal offre une efficacité énergétique inégalée et est la norme pour les lignes de production dédiées à grande échelle.

Comprendre cette distinction fondamentale entre la flexibilité par lots et l'efficacité continue est la première étape pour optimiser votre processus de fusion.

Tableau récapitulatif :

| Caractéristique | Four sans noyau | Four à canal |

|---|---|---|

| Utilisation principale | Fusion par lots, changements d'alliages | Maintien, fusion continue |

| Flexibilité | Élevée (peut démarrer à froid) | Faible (nécessite un talon de métal en fusion) |

| Efficacité | Bonne pour la fusion | Excellente pour le maintien |

| Idéal pour | Alliages divers, traitement par lots | Production à grand volume, un seul alliage |

Prêt à optimiser votre processus de fusion des métaux ? KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et industriel adapté à vos besoins spécifiques. Que vous ayez besoin de la flexibilité d'un four sans noyau ou de l'efficacité de maintien élevée d'un four à canal, nos experts peuvent vous aider à sélectionner la solution parfaite pour améliorer votre productivité et réduire vos coûts. Contactez-nous dès aujourd'hui pour discuter de votre application !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance