Les deux méthodes principales de revêtement des outils de coupe en métal sont le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Ces processus appliquent une couche micro-mince de matériau extrêmement dur sur la surface d'un outil, augmentant considérablement sa durabilité et sa résistance à l'usure. Cette amélioration se traduit par une durée de vie plus longue de l'outil, de meilleures performances et une réduction notable des coûts de production globaux.

Le choix entre PVD et CVD ne consiste pas à savoir lequel est le "meilleur", mais lequel est l'outil approprié pour une tâche spécifique. Le PVD se caractérise par son processus à basse température, idéal pour maintenir des arêtes vives, tandis que le CVD utilise une chaleur élevée pour créer des revêtements exceptionnellement durables pour les applications à forte usure.

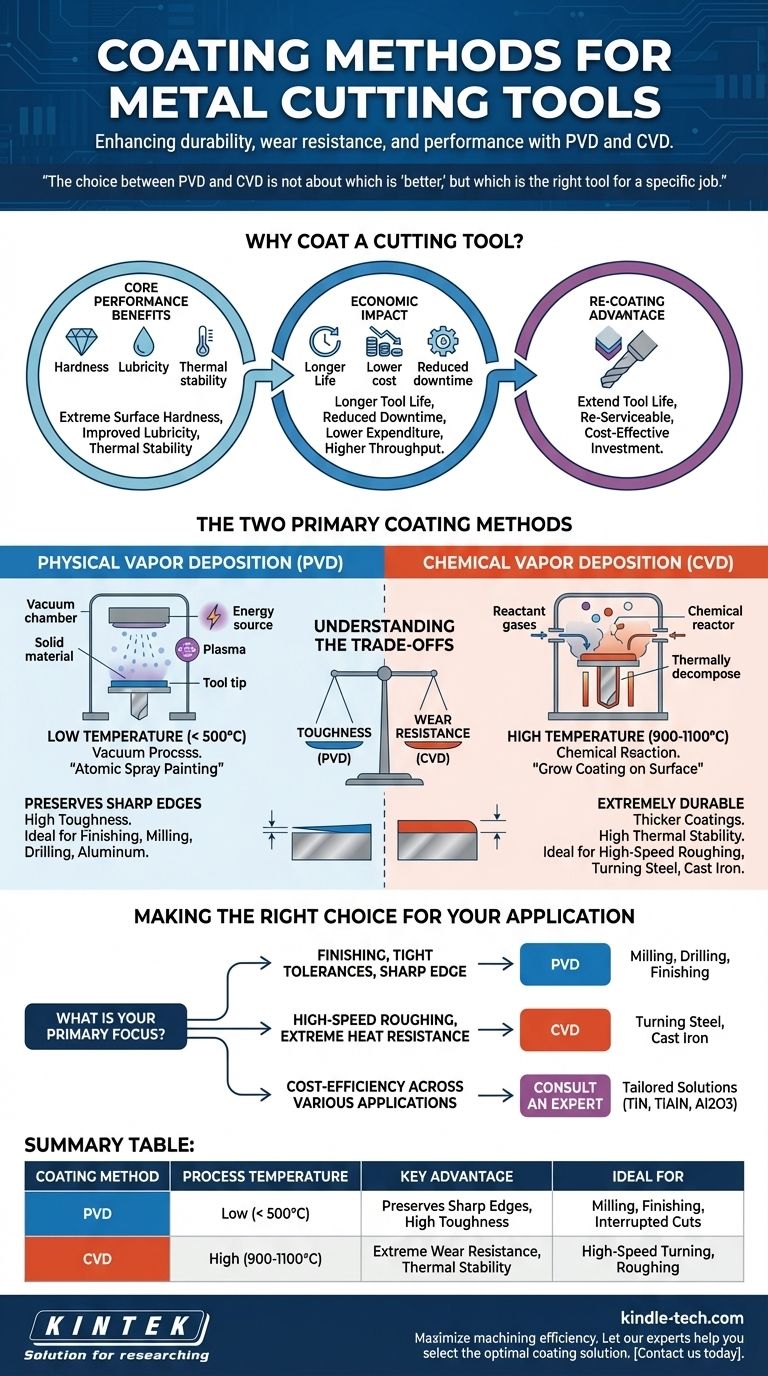

Pourquoi revêtir un outil de coupe en premier lieu ?

L'application d'un revêtement est une étape standard et de grande valeur dans la fabrication moderne d'outils. Une couche, souvent de quelques microns d'épaisseur seulement, peut modifier fondamentalement les caractéristiques de performance et la viabilité économique d'un outil.

Les principaux avantages en termes de performances

L'objectif principal d'un revêtement est d'introduire des propriétés que le matériau de base de l'outil (comme le carbure ou l'acier rapide) ne possède pas. Cela inclut une dureté de surface extrême pour la résistance à l'usure, une lubricité améliorée pour réduire la friction et la chaleur, et une stabilité thermique pour éviter la dégradation à des vitesses de coupe élevées.

L'impact économique

Un outil plus durable dure plus longtemps, ce qui se traduit directement par des économies de coûts. Une durée de vie plus longue de l'outil signifie moins de changements d'outils, une réduction des temps d'arrêt machine et une diminution des dépenses globales d'outillage. Cela permet des vitesses de coupe et des avances plus élevées, augmentant ainsi le débit.

L'avantage du re-revêtement

Les outils haute performance sont un investissement. De nombreux outils revêtus peuvent être reconditionnés en réaffûtant soigneusement l'arête de coupe, puis en réappliquant un nouveau revêtement. Ce cycle peut être répété plusieurs fois, prolongeant considérablement la durée de vie utile du corps de l'outil.

Les deux principales méthodes de revêtement expliquées

Bien que le PVD et le CVD créent tous deux une couche protectrice, la manière dont ils le font crée des avantages et des inconvénients distincts pour différents scénarios de coupe.

Dépôt physique en phase vapeur (PVD)

Le PVD est un processus à basse température (généralement inférieur à 500 °C) réalisé sous vide. Considérez-le comme une "peinture par pulvérisation atomique" hautement contrôlée, où un matériau de revêtement solide est vaporisé puis déposé sur l'outil.

Parce qu'il fonctionne à des températures plus basses, le PVD n'altère pas les propriétés fondamentales du matériau du substrat de l'outil. Cela préserve la ténacité et la résistance à la fatigue du carbure, ce qui le rend idéal pour les applications impliquant des coupes interrompues, comme le fraisage.

Dépôt chimique en phase vapeur (CVD)

Le CVD est un processus à haute température (souvent 900-1100 °C) où des gaz chimiques réagissent dans une chambre pour "faire croître" un revêtement directement sur la surface de l'outil. Ce processus aboutit à une liaison moléculaire exceptionnellement forte entre le revêtement et l'outil.

Le principal avantage du CVD est sa capacité à créer des revêtements plus épais, incroyablement résistants à l'usure et dotés d'une excellente stabilité thermique. Cela en fait le choix privilégié pour les opérations de coupe continues à haute température, comme le tournage de l'acier ou de la fonte à grande vitesse.

Comprendre les compromis

Le choix entre ces méthodes se résume à équilibrer les exigences du matériau à couper et le type d'opération d'usinage.

Impact de la température du processus

La chaleur élevée du processus CVD est sa plus grande force et sa plus grande limitation. Bien qu'elle crée un revêtement très durable, elle peut réduire la ténacité du substrat de carbure sous-jacent. L'application à basse température du PVD évite cela, rendant les outils revêtus de PVD intrinsèquement plus résistants.

Épaisseur du revêtement et tranchant

Les revêtements PVD sont plus minces et plus lisses, ce qui permet de préserver un tranchant très aiguisé et précis. C'est essentiel pour les opérations de finition, le perçage et le fraisage de l'aluminium.

Les revêtements CVD sont généralement plus épais, ce qui peut légèrement arrondir le tranchant. Bien que ce soit un inconvénient pour le travail de précision, cela ajoute de la résistance au tranchant, le rendant parfait pour les opérations d'ébauche lourde où une résistance à l'usure brute est primordiale.

Faire le bon choix pour votre application

Le choix du bon revêtement est essentiel pour optimiser un processus d'usinage. Basez votre décision sur l'exigence principale de votre application spécifique.

- Si votre objectif principal est la finition, les tolérances serrées ou le maintien d'un tranchant aiguisé (par exemple, fraisage, perçage) : Le PVD est généralement le choix supérieur en raison de sa température de processus plus basse et de sa capacité à créer un revêtement mince et lisse.

- Si votre objectif principal est l'ébauche à grande vitesse, la résistance extrême à la chaleur et une durée de vie maximale (par exemple, tournage de l'acier) : Le CVD est la norme en raison de ses couches épaisses et thermiquement stables qui excellent dans les environnements abrasifs à haute température.

- Si votre objectif principal est l'efficacité économique pour diverses applications : Envisagez un fournisseur d'outillage qui propose les deux options et peut vous conseiller sur des revêtements spécifiques (comme TiN, TiAlN ou Al2O3) adaptés au matériau que vous coupez.

Comprendre les différences fondamentales entre ces technologies vous permet de sélectionner le bon outil pour le travail, maximisant à la fois les performances et la rentabilité.

Tableau récapitulatif :

| Méthode de revêtement | Température du processus | Avantage clé | Idéal pour |

|---|---|---|---|

| PVD | Basse (< 500°C) | Préserve les arêtes vives, haute ténacité | Fraisage, finition, coupes interrompues |

| CVD | Élevée (900-1100°C) | Résistance extrême à l'usure, stabilité thermique | Tournage à grande vitesse, ébauche |

Maximisez votre efficacité d'usinage avec le bon revêtement d'outil. Le choix entre les revêtements PVD et CVD est crucial pour la durée de vie de l'outil, ses performances et les économies de coûts. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour l'analyse et le développement de revêtements, répondant aux besoins précis des laboratoires et des fabricants. Laissez nos experts vous aider à sélectionner la solution de revêtement optimale pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter de vos exigences et améliorer les performances de votre outillage.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quel est le gaz précurseur en PECVD ? La clé du dépôt de couches minces à basse température