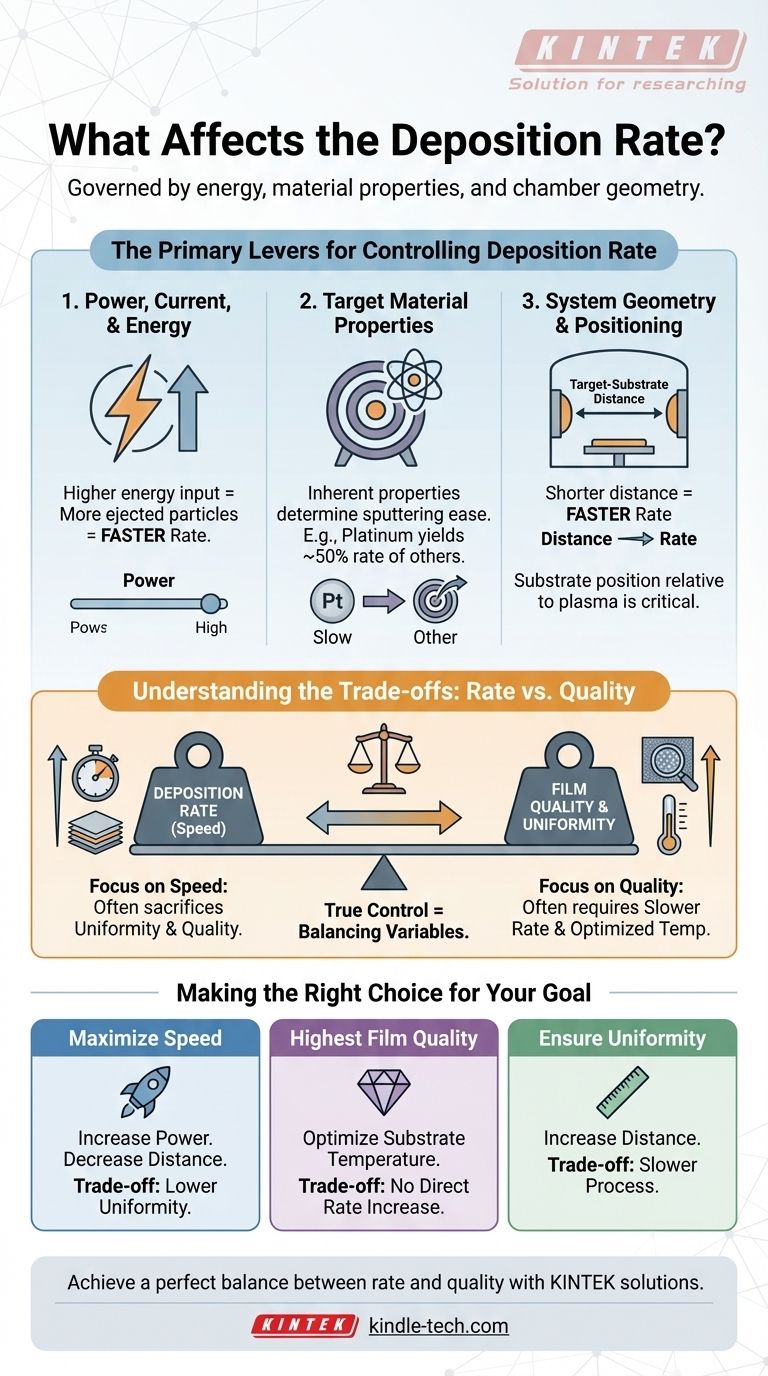

À la base, le taux de dépôt dans des processus comme la pulvérisation est principalement régi par l'énergie appliquée au système, les propriétés physiques du matériau source et la géométrie physique de la chambre de dépôt. Les facteurs clés que vous pouvez contrôler incluent la puissance appliquée, le choix du matériau cible et la distance entre la cible et le substrat.

Bien qu'il soit tentant de se concentrer uniquement sur l'augmentation de la vitesse de dépôt, le défi central est que les facteurs qui augmentent le taux ont souvent un impact négatif sur d'autres résultats critiques, tels que l'uniformité et la qualité du film. Un véritable contrôle de processus implique d'équilibrer ces variables concurrentes.

Les leviers principaux pour contrôler le taux de dépôt

Pour gérer efficacement votre processus de dépôt, vous devez comprendre l'impact distinct de chaque variable principale. Ce sont les principaux "leviers" que vous pouvez actionner pour ajuster le résultat.

Puissance, Courant et Énergie

La quantité d'énergie dirigée vers le matériau source est le moyen le plus direct d'influencer le taux de dépôt. Ceci est souvent contrôlé via la puissance, le courant ou l'énergie du faisceau.

L'augmentation de l'apport d'énergie provoque l'éjection d'un plus grand nombre de particules du matériau cible dans un laps de temps donné, ce qui se traduit directement par un taux de dépôt plus rapide sur votre substrat.

Propriétés du matériau cible

Le matériau que vous déposez joue un rôle fondamental dans le taux réalisable. Différents matériaux ont des propriétés physiques différentes, telles que la masse atomique et l'énergie de liaison, qui déterminent la facilité avec laquelle ils sont pulvérisés.

Par exemple, une cible de platine donnera environ la moitié du taux de dépôt de nombreux autres matériaux courants dans les mêmes conditions. C'est une propriété inhérente au matériau lui-même.

Géométrie et positionnement du système

La configuration physique de votre chambre de dépôt a un impact profond sur le taux et l'uniformité. Le facteur géométrique le plus critique est la distance cible-substrat.

En règle générale, la diminution de la distance entre la cible source et le substrat augmentera le taux de dépôt, car une plus grande partie du flux pulvérisé est interceptée. Inversement, l'augmentation de cette distance diminuera le taux.

La position du substrat par rapport au plasma ou à la zone d'érosion est également critique. Le taux varie souvent à l'intérieur de la chambre, atteignant parfois un maximum à une distance spécifique d'une électrode ou du centre de la zone d'érosion.

Comprendre les compromis : Taux vs Qualité

L'optimisation d'un processus de dépôt consiste rarement à maximiser une seule métrique. L'ajustement pour un taux plus rapide implique presque toujours un compromis avec la qualité ou la cohérence du film.

L'impact de la température du substrat

La température du substrat est un exemple parfait de ce principe. Elle a très peu d'impact direct sur le taux de dépôt.

Cependant, la température a un effet significatif sur la qualité du film. Des températures de substrat plus élevées fournissent plus d'énergie aux atomes déposés, leur permettant de s'organiser en une structure de film plus dense et de meilleure qualité.

Le rôle de la distance cible-substrat

Bien que la diminution de la distance cible-substrat augmente le taux, cela se fait souvent au détriment de l'uniformité de l'épaisseur.

Une plus grande distance permet au matériau pulvérisé de se disperser plus uniformément avant d'atteindre le substrat, ce qui se traduit par un revêtement plus uniforme sur toute la surface, bien qu'à un rythme plus lent.

L'effet de la zone d'érosion

La taille de la zone d'érosion sur la cible influence également cet équilibre. Bien qu'elle soit un moteur principal du taux de dépôt global, sa taille et sa forme affectent directement la distribution du matériau déposé.

Une zone d'érosion plus petite et plus ciblée peut entraîner une mauvaise uniformité, même si elle produit un taux de dépôt localisé élevé.

Faire le bon choix pour votre objectif

Vos réglages optimaux dépendent entièrement de ce que vous essayez d'accomplir. Équilibrez ces facteurs en fonction de votre objectif principal.

- Si votre objectif principal est de maximiser la vitesse : Augmentez la puissance et diminuez la distance cible-substrat, mais soyez prêt à sacrifier une certaine uniformité du film.

- Si votre objectif principal est d'obtenir la meilleure qualité de film : Priorisez l'optimisation de la température du substrat, même si cela n'augmente pas votre taux de dépôt.

- Si votre objectif principal est d'assurer l'uniformité du revêtement : Augmentez la distance cible-substrat, en acceptant que cela ralentira le processus global.

En fin de compte, maîtriser votre processus de dépôt consiste à comprendre et à équilibrer délibérément ces variables interconnectées pour atteindre le résultat souhaité.

Tableau récapitulatif :

| Facteur | Effet principal sur le taux | Compromis clé |

|---|---|---|

| Puissance / Énergie | Augmente directement le taux | Peut augmenter la contrainte ou endommager le film |

| Matériau cible | Propriété inhérente (ex: Pt est lent) | Choix limité basé sur l'application |

| Distance cible-substrat | Distance plus courte = taux plus rapide | Uniformité du film réduite |

| Température du substrat | Effet direct minimal | Crucial pour la qualité finale du film |

Vous avez du mal à équilibrer la vitesse de dépôt et la qualité du film dans votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire pour le dépôt de couches minces précis. Nos experts peuvent vous aider à choisir les bonnes cibles de pulvérisation et à configurer votre système pour des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et atteindre un équilibre parfait entre taux et qualité !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore