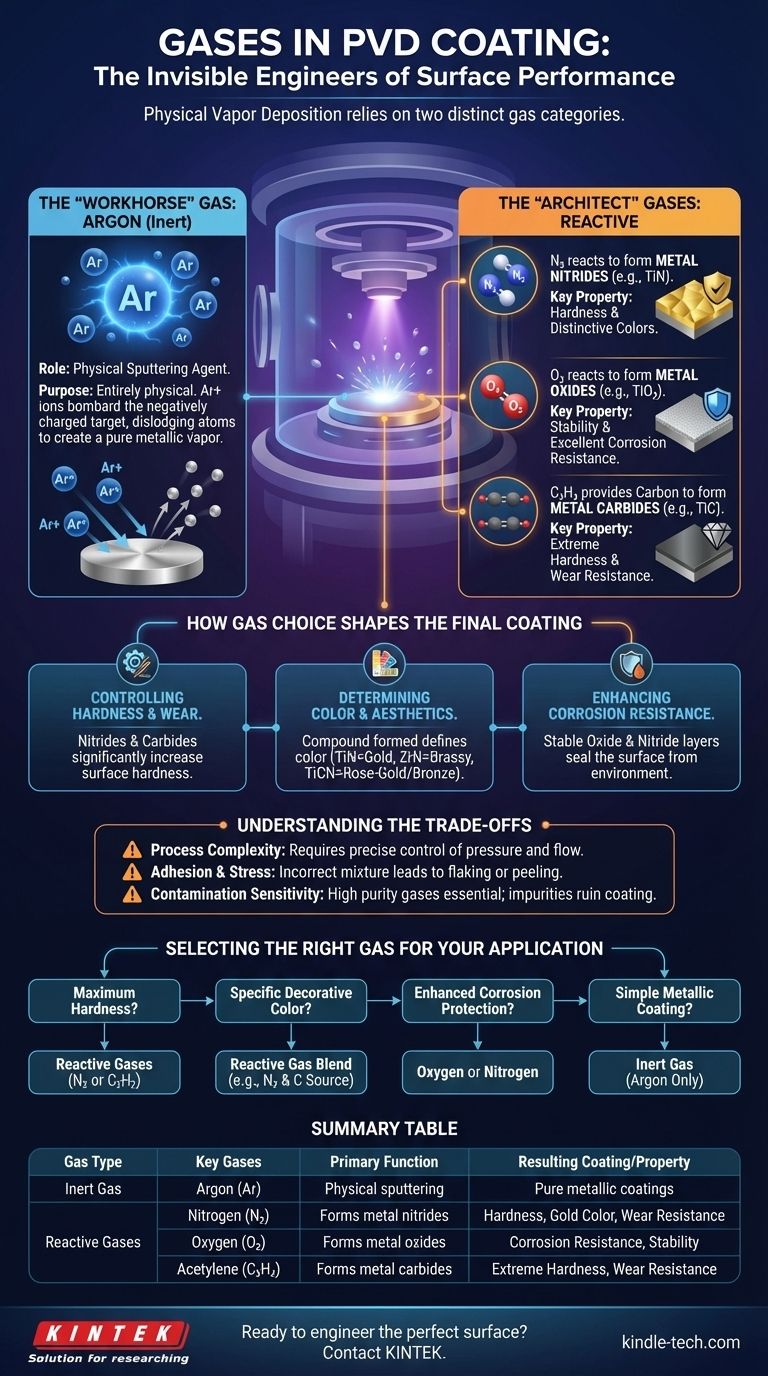

Dans le dépôt physique en phase vapeur (PVD), le processus repose sur deux catégories distinctes de gaz pour obtenir ses résultats. Les gaz principaux utilisés sont l'Argon (Ar), un gaz inerte, et une sélection de gaz réactifs, le plus souvent l'Azote (N₂), l'Oxygène (O₂) et l'Acétylène (C₂H₂). L'argon agit comme l'agent physique pour vaporiser le matériau source, tandis que les gaz réactifs sont les blocs de construction chimiques qui déterminent les propriétés spécifiques du revêtement final, telles que la couleur, la dureté et la résistance à la corrosion.

Le choix du gaz en PVD n'est pas fortuit ; c'est un paramètre de contrôle fondamental. Les gaz inertes comme l'Argon fournissent la force physique pour le dépôt, tandis que les gaz réactifs comme l'Azote et l'Oxygène se combinent chimiquement avec le métal vaporisé pour créer le nouveau composé de surface haute performance.

Les deux rôles fondamentaux du gaz dans le PVD

Dans tout processus PVD, les gaz sont des participants actifs qui remplissent l'une des deux fonctions critiques : initier le processus physique ou permettre la réaction chimique. Comprendre cette distinction est essentiel pour comprendre le PVD lui-même.

Le gaz « cheval de bataille » : l'Argon (Inerte)

L'argon est le gaz inerte le plus couramment utilisé en PVD. Son objectif est entièrement physique, pas chimique.

Dans des processus tels que le dépôt par pulvérisation cathodique (sputtering), un plasma est créé avec de l'Argon. Les ions Argon chargés positivement sont ensuite accélérés vers le matériau source chargé négativement, appelé la « cible ».

Ce bombardement à haute énergie déloge physiquement, ou « pulvérise », des atomes de la cible, les vaporisant dans la chambre à vide afin qu'ils puissent être déposés sur le substrat. L'argon fournit le transfert d'élan nécessaire pour commencer le processus de revêtement.

Les gaz « architectes » : Azote, Oxygène et Acétylène (Réactifs)

Les gaz réactifs sont introduits dans la chambre à vide avec un objectif précis : réagir chimiquement avec les atomes de métal vaporisé avant qu'ils n'atteignent le substrat.

Cette réaction intentionnelle forme un nouveau composé céramique ou métallique à la surface de la pièce, qui possède des propriétés très différentes de celles du métal d'origine.

- L'Azote (N₂) réagit avec la vapeur métallique pour former des nitrures métalliques (par exemple, le Nitrure de Titane, TiN), connus pour leur dureté et leurs couleurs distinctives.

- L'Oxygène (O₂) réagit pour former des oxydes métalliques (par exemple, l'Oxyde de Titane, TiO₂), qui sont exceptionnellement stables et offrent une excellente résistance à la corrosion.

- L'Acétylène (C₂H₂) agit comme source de carbone pour former des carbures métalliques (par exemple, le Carbure de Titane, TiC), qui comptent parmi les revêtements les plus durs disponibles.

Comment le choix du gaz façonne le revêtement final

Le mélange précis, la pression et le débit des gaz réactifs sont soigneusement contrôlés pour concevoir les propriétés de surface souhaitées.

Contrôle de la dureté et de la résistance à l'usure

La formation de nitrures et de carbures est la principale méthode pour augmenter la dureté d'une surface. Un revêtement de Nitrure de Titane (TiN) ou de Carbure de Titane (TiC) est nettement plus dur que l'acier inoxydable de base, offrant une résistance supérieure aux rayures et à l'usure.

Détermination de la couleur et de l'esthétique

La couleur finale du revêtement est le résultat direct du composé formé à la surface. Par exemple :

- Le Nitrure de Titane (TiN) produit une finition dorée classique.

- Le Nitrure de Zirconium (ZrN) crée une couleur jaune pâle, couleur laiton.

- Le Carbonitrure de Titane (TiCN), formé à l'aide d'un mélange d'azote et d'une source de carbone, peut varier de l'or rose au bronze et au gris en fonction du ratio.

Amélioration de la résistance à la corrosion

Les oxydes et les nitrures sont des composés chimiques extrêmement stables. En formant une couche dense et non poreuse d'oxyde ou de nitrure métallique sur un substrat, le processus PVD scelle efficacement la surface de l'environnement, améliorant considérablement sa résistance à la rouille et aux attaques chimiques.

Comprendre les compromis

Bien que puissante, l'utilisation de gaz réactifs introduit de la complexité et nécessite un contrôle précis pour réussir.

Contrôle du processus contre performance

L'introduction de gaz réactifs rend le processus PVD beaucoup plus complexe que le simple dépôt d'un métal pur. Le système doit gérer précisément les pressions et les débits de gaz pour garantir que la réaction chimique correcte se produit, ajoutant une couche de difficulté en échange de performances améliorées.

Adhérence et contrainte interne

Si le mélange de gaz ou la pression est incorrect, cela peut entraîner une contrainte interne élevée au sein de la couche de revêtement. Cette contrainte peut provoquer une mauvaise adhérence, entraînant la fissuration, l'écaillage ou le décollement du revêtement du substrat avec le temps.

Contamination et pureté

Les processus PVD sont très sensibles aux impuretés. Les gaz inertes et réactifs utilisés doivent être de très haute pureté. Toute contamination, telle que la vapeur d'eau ou l'air résiduel dans la chambre ou les conduites de gaz, peut provoquer des réactions chimiques indésirables et ruiner l'intégrité du revêtement.

Choisir le bon gaz pour votre application

Votre choix de chimie des gaz est entièrement déterminé par le résultat souhaité pour votre composant.

- Si votre objectif principal est la dureté maximale et la résistance à l'usure : Votre meilleur choix impliquera probablement des gaz réactifs comme l'Azote ou l'Acétylène pour former des revêtements de nitrure ou de carbure durs.

- Si votre objectif principal est une couleur décorative spécifique : Le mélange exact et le ratio des gaz réactifs, tels que l'Azote et une source de carbone, seront le facteur le plus critique à contrôler.

- Si votre objectif principal est une protection améliorée contre la corrosion : Vous devriez envisager des processus qui utilisent l'Oxygène ou l'Azote pour former des couches d'oxyde ou de nitrure stables et non réactives à la surface.

- Si votre objectif principal est un revêtement métallique simple : Vous n'aurez peut-être besoin que d'un gaz inerte comme l'Argon pour déposer par pulvérisation cathodique le métal pur sans aucune réaction chimique.

En fin de compte, maîtriser l'utilisation de ces gaz est ce qui transforme le PVD d'une simple technique de dépôt en un outil précis pour concevoir les propriétés de surface au niveau moléculaire.

Tableau récapitulatif :

| Type de gaz | Gaz clés | Fonction principale | Revêtement/Propriété résultante |

|---|---|---|---|

| Gaz inerte | Argon (Ar) | Pulvérisation physique du matériau cible | Revêtements métalliques purs |

| Gaz réactifs | Azote (N₂) | Forme des nitrures métalliques (ex. TiN) | Dureté, couleur or, résistance à l'usure |

| Oxygène (O₂) | Forme des oxydes métalliques (ex. TiO₂) | Résistance à la corrosion, stabilité | |

| Acétylène (C₂H₂) | Forme des carbures métalliques (ex. TiC) | Dureté extrême, résistance à l'usure |

Prêt à concevoir les propriétés de surface parfaites pour vos composants ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des gaz de haute pureté et du support expert nécessaires aux processus de revêtement PVD de précision. Que vous visiez une dureté maximale avec des revêtements nitrurés, des couleurs décoratives spécifiques ou une résistance supérieure à la corrosion, nos équipements de laboratoire et consommables sont conçus pour répondre à vos exigences exactes.

Laissez-nous vous aider à maîtriser votre processus PVD pour des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir la différence KINTEK en matière de performance en laboratoire.

Guide Visuel

Produits associés

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Combien de temps faut-il pour traiter un diamant CVD ? Un guide du cycle de croissance de 2 à 4 semaines

- Quel est le processus de dépôt sous vide ? Obtenez des revêtements de précision au niveau atomique

- Pourquoi le CVD est-il meilleur que le PVD ? Obtenez des revêtements supérieurs et uniformes sur des géométries complexes

- Les diamants CVD en valent-ils la peine ? Découvrez une valeur brillante et une clarté éthique

- Qu'est-ce que la technique CVD thermique ? Le secret des hautes températures pour des revêtements supérieurs