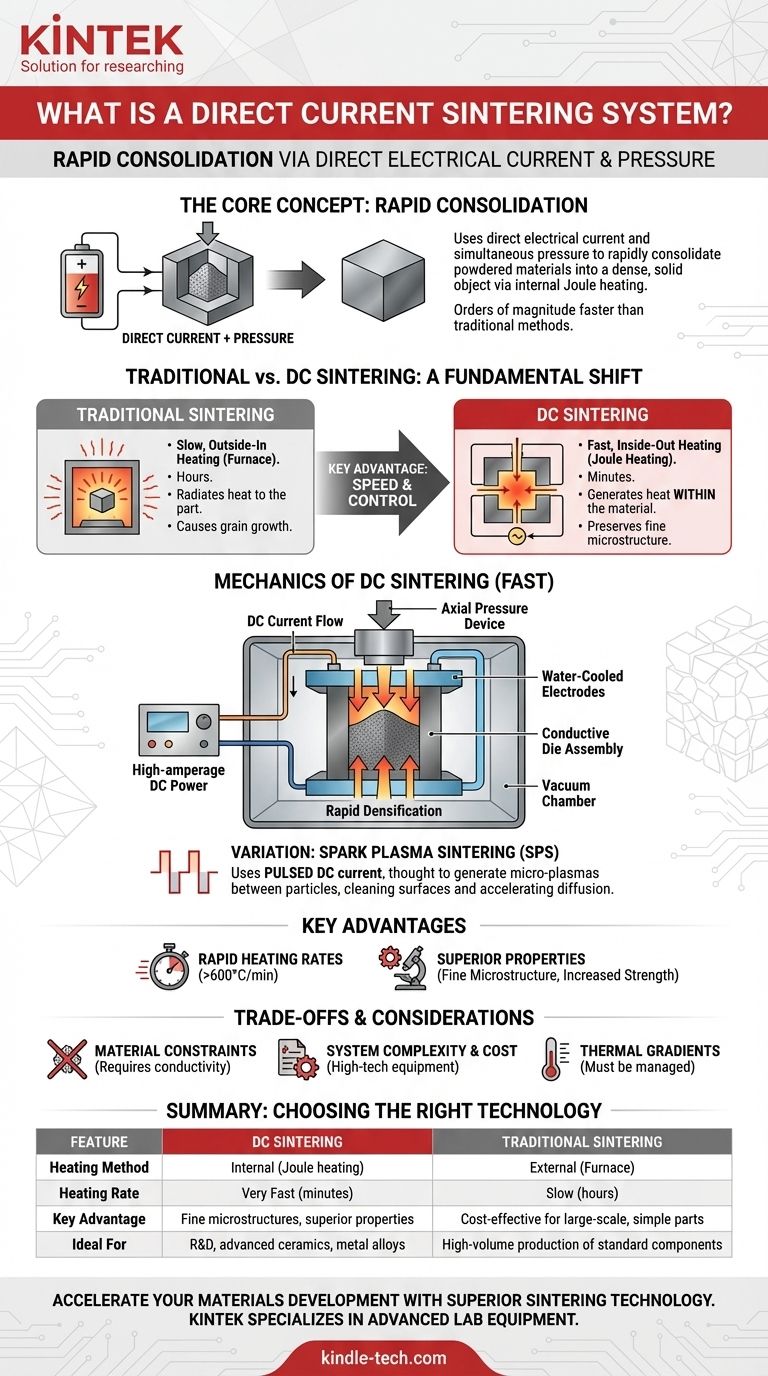

À la base, un système de frittage à courant continu (CC) est une technologie de fabrication qui utilise le courant électrique direct et une pression mécanique simultanée pour consolider rapidement des matériaux en poudre en un objet dense et solide. En faisant passer un courant continu directement à travers une matrice conductrice contenant la poudre, le système génère une chaleur interne intense via le chauffage Joule, permettant des temps de traitement des ordres de grandeur plus rapides que les méthodes traditionnelles.

Alors que le frittage traditionnel chauffe lentement les matériaux de l'extérieur vers l'intérieur à l'aide d'un four, le frittage CC les chauffe de l'intérieur vers l'extérieur à l'aide de l'électricité. Ce changement fondamental est la clé de ses principaux avantages : une vitesse sans précédent et un contrôle amélioré des propriétés du matériau final.

Qu'est-ce que le frittage ? Un concept fondamental

Pour comprendre le frittage CC, il faut d'abord comprendre le frittage lui-même. C'est un processus essentiel en science des matériaux et en fabrication.

L'objectif : Fusionner des poudres sans fondre

Le frittage est le processus de compactage et de formation d'une masse solide de matériau par la chaleur et la pression. De manière cruciale, cela se produit sans faire fondre le matériau jusqu'au point de liquéfaction.

La chaleur et la pression appliquées provoquent la diffusion des atomes des particules du matériau à travers leurs limites, fusionnant les particules entre elles et éliminant progressivement les espaces poreux entre elles.

Méthodes de frittage traditionnelles

Historiquement, cela se fait en plaçant une pièce pré-compactée dans un four à haute température pendant de nombreuses heures. La chaleur rayonne lentement dans la pièce, entraînant le processus de diffusion. Cette méthode est utilisée pour tout, de la céramique à la métallurgie des poudres.

La mécanique du frittage à courant continu

Le frittage CC, souvent appelé technologie de frittage assisté par champ (FAST), modifie fondamentalement la manière dont la chaleur requise est fournie.

Le principe de base : Chauffage Joule

Le mécanisme déterminant est le chauffage Joule. Un puissant courant continu est passé à travers la matrice en graphite qui contient le matériau en poudre.

Parce que la matrice a une résistance électrique, le flux de courant génère une chaleur immense — un peu comme la bobine d'une cuisinière électrique. Cette chaleur est générée à l'intérieur de l'assemblage d'outillage lui-même, permettant un chauffage extrêmement rapide et direct de l'échantillon.

Composants clés du système

Un système de frittage CC typique est plus complexe qu'un simple four. Il intègre plusieurs éléments clés :

- Un dispositif de pression axiale pour appliquer une force mécanique.

- Des électrodes refroidies à l'eau pour fournir un courant élevé à la matrice.

- Un assemblage de matrice conductrice, généralement en graphite, pour contenir la poudre.

- Une alimentation CC capable de fournir un ampérage très élevé.

- Une chambre à vide et un système de contrôle de l'atmosphère pour prévenir l'oxydation.

Une variation importante : Frittage par plasma étincelant (SPS)

Alors que certains systèmes utilisent un courant CC continu, une variante plus avancée et courante est le frittage par plasma étincelant (SPS).

Le SPS utilise un courant CC pulsé. On pense que cette application pulsée génère des micro-plasmas entre les particules de poudre, ce qui aide à nettoyer les surfaces des particules et à accélérer davantage le processus de diffusion et de densification.

L'avantage clé : Vitesse et contrôle

Le passage du chauffage externe par four au chauffage Joule interne offre des avantages significatifs qui favorisent l'adoption du frittage CC.

Chauffage direct vs indirect

Un four conventionnel doit chauffer une chambre entière, puis transférer lentement cette chaleur au matériau par conduction et rayonnement. C'est inefficace et cela peut prendre de nombreuses heures.

Le frittage CC chauffe directement la matrice et la poudre, atteignant des températures supérieures à 1500°C en quelques minutes seulement. Cela permet des taux de chauffage extrêmement rapides, dépassant souvent 600°C par minute.

Impact sur les propriétés des matériaux

Ce cycle de traitement rapide ne vise pas seulement à gagner du temps. En minimisant le temps qu'un matériau passe à haute température, le frittage CC peut prévenir la croissance indésirable des grains.

Il en résulte des matériaux avec une microstructure plus fine, ce qui se traduit souvent par des propriétés mécaniques supérieures comme une résistance et une dureté accrues.

Comprendre les compromis

Malgré ses avantages, le frittage CC n'est pas une solution universelle. Il s'accompagne de contraintes et de considérations spécifiques.

Contraintes de matériau et de géométrie

L'exigence principale est la conductivité électrique. Le processus repose sur le courant circulant à travers l'assemblage de la matrice et, dans de nombreux cas, à travers la poudre elle-même. Cela rend difficile le traitement de matériaux très isolants sans techniques spéciales.

Complexité et coût du système

L'équipement — nécessitant des alimentations à courant élevé, des systèmes de vide et des cadres de pressage robustes — est considérablement plus complexe et coûteux qu'un four industriel standard.

Gradients thermiques

Les taux de chauffage extrêmement rapides peuvent parfois créer des différences de température, ou gradients thermiques, au sein de l'échantillon. La gestion de ces gradients est essentielle pour obtenir une pièce finale uniforme et homogène, en particulier pour les composants plus grands.

Le frittage CC est-il adapté à votre application ?

Le choix de la bonne technologie de frittage dépend entièrement de votre objectif final, de votre matériau et de votre échelle de production.

- Si votre objectif principal est le développement rapide de matériaux ou le prototypage : Le frittage CC est un outil inégalé, vous permettant de réaliser plusieurs expériences dans le temps qu'il faudrait pour un seul cycle de four.

- Si votre objectif principal est de créer des matériaux avancés avec des microstructures fines : La vitesse du frittage CC est essentielle pour préserver les caractéristiques à l'échelle nanométrique et obtenir des propriétés supérieures dans les céramiques et les alliages métalliques de haute performance.

- Si votre objectif principal est la production à grande échelle de pièces simples et non critiques : Les méthodes traditionnelles de pressage et de frittage ou basées sur un four resteront probablement le choix le plus rentable.

En fin de compte, la compréhension du principe fondamental du chauffage Joule direct est la clé pour reconnaître où cette technologie puissante peut être le mieux appliquée.

Tableau récapitulatif :

| Caractéristique | Frittage CC | Frittage traditionnel |

|---|---|---|

| Méthode de chauffage | Interne (chauffage Joule) | Externe (Four) |

| Taux de chauffage | Très rapide (minutes) | Lent (heures) |

| Avantage clé | Microstructures fines, propriétés supérieures | Rentable pour les pièces simples à grande échelle |

| Idéal pour | R&D, céramiques avancées, alliages métalliques | Production en grand volume de composants standards |

Prêt à accélérer le développement de vos matériaux avec une technologie de frittage supérieure ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de frittage. Notre expertise peut vous aider à réaliser un prototypage rapide et à créer des matériaux aux propriétés améliorées. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- L'aluminium peut-il être fritté ? Surmonter la barrière d'oxyde pour des pièces complexes et légères

- Quel est le processus de frittage par plasma étincelle (SPS) ? Un guide de densification rapide à basse température

- Quel est le mécanisme du procédé SPS ? Une analyse approfondie du frittage rapide à basse température

- Quels sont les paramètres du frittage par plasma étincelle ? Maîtriser la vitesse, la pression et le contrôle de la température

- Qu'est-ce que le matériau en phase vapeur ? Débloquez un frittage plus rapide et plus dense avec la technologie SPS