En bref, un four pour la détermination des cendres est une étuve à haute température spécialisée conçue pour une tâche spécifique : brûler tout le matériau organique d'un échantillon afin de mesurer précisément le résidu inorganique non combustible, connu sous le nom de cendres. Contrairement à un four de laboratoire standard, sa caractéristique principale est un système qui favorise un flux d'air élevé, essentiel pour assurer une combustion complète et éliminer la fumée.

La différence cruciale n'est pas seulement la chaleur, mais le contrôle. Un four d'incinération est conçu pour gérer le processus de combustion avec un flux d'air supérieur, garantissant que le poids final des cendres est une mesure réelle et précise de la teneur inorganique d'un échantillon.

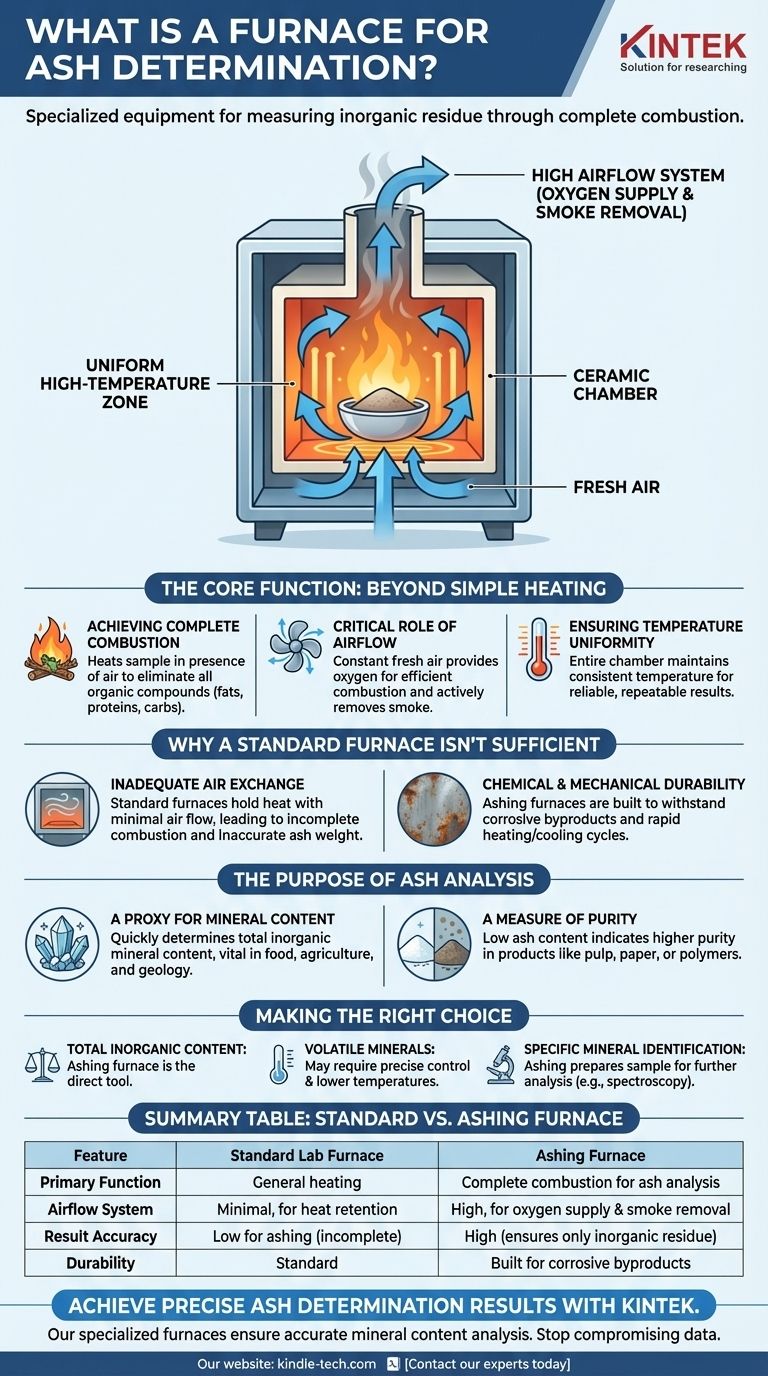

La fonction principale : Au-delà du simple chauffage

Le processus de détermination de la teneur en cendres est formellement appelé incinération à sec. Le four est l'équipement central de cette méthode analytique, et sa conception est entièrement axée sur l'obtention de résultats précis et reproductibles.

Atteindre une combustion complète

L'objectif fondamental est de chauffer un échantillon préparé en présence d'air jusqu'à ce qu'il réagisse avec l'oxygène et brûle complètement. Ce processus est conçu pour éliminer tous les composés organiques, tels que les graisses, les protéines et les glucides.

Le rôle critique du flux d'air

C'est la caractéristique déterminante d'un four d'incinération. Un apport constant d'air frais fournit l'oxygène nécessaire à une combustion efficace. Simultanément, ce flux d'air élimine activement la fumée et les autres sous-produits créés pendant le processus, les empêchant de contaminer l'échantillon.

Assurer l'uniformité de la température

Pour que les résultats soient fiables, l'ensemble de l'échantillon doit être soumis à la même température. Un four d'incinération efficace est conçu pour fournir une température très uniforme dans toute la chambre, garantissant qu'une partie de l'échantillon ne brûle pas différemment d'une autre.

Pourquoi un four standard n'est pas suffisant

L'utilisation d'une étuve ou d'un four de laboratoire polyvalent pour la détermination des cendres est une erreur courante qui conduit à des données inexactes. La conception spécialisée existe pour surmonter les défis spécifiques du processus d'incinération.

Échange d'air insuffisant

Un four standard est généralement conçu pour retenir la chaleur avec un échange d'air minimal. Pour l'incinération, c'est un défaut critique. Sans oxygène suffisant, la combustion sera incomplète, laissant des matières organiques et gonflant artificiellement le poids final des cendres.

Durabilité chimique et mécanique

Le processus de combustion peut libérer des substances agressives ou corrosives. Les fours d'incinération sont construits avec des matériaux capables de résister à ces attaques chimiques ainsi qu'au stress mécanique des cycles répétés de chauffage et de refroidissement rapides.

Le but de l'analyse des cendres

Comprendre la fonction du four nécessite de comprendre l'objectif de l'analyse elle-même. La détermination des cendres est une métrique critique de contrôle qualité dans de nombreuses industries.

Un indicateur de la teneur en minéraux

Les cendres résiduelles sont principalement composées de composés minéraux inorganiques. La mesure de la teneur en cendres est un moyen rapide et efficace de déterminer la teneur totale en minéraux d'un échantillon, ce qui est vital en science alimentaire, en agriculture et en géologie.

Une mesure de pureté

Dans de nombreux contextes, les cendres sont considérées comme une impureté. Par exemple, lors de l'analyse de la pâte à papier, du papier ou des polymères, une faible teneur en cendres indique un produit de meilleure qualité et plus pur.

Faire le bon choix pour votre objectif

La méthode et l'équipement sont choisis en fonction des informations spécifiques que vous souhaitez extraire de votre échantillon.

- Si votre objectif principal est de déterminer la teneur totale en inorganiques d'un échantillon : Un four d'incinération exécutant la méthode d'incinération à sec est l'outil le plus direct et le plus approprié pour la tâche.

- Si vous craignez de perdre des minéraux volatils : Vous pourriez avoir besoin d'un four avec un contrôle de température très précis pour effectuer l'incinération à une température plus basse sur une période plus longue.

- Si votre objectif est d'identifier des minéraux spécifiques dans les cendres : Le four d'incinération n'est que la première étape ; il prépare l'échantillon pour une analyse plus poussée par des méthodes telles que la spectroscopie.

En fin de compte, l'utilisation d'un four d'incinération spécialement conçu est la base pour obtenir des résultats analytiques précis et défendables.

Tableau récapitulatif :

| Caractéristique | Four de laboratoire standard | Four d'incinération |

|---|---|---|

| Fonction principale | Chauffage général | Combustion complète pour l'analyse des cendres |

| Système de flux d'air | Minimal, pour la rétention de chaleur | Élevé, pour l'apport d'oxygène et l'élimination de la fumée |

| Précision des résultats | Faible pour l'incinération (combustion incomplète) | Élevée (garantit qu'il ne reste que le résidu inorganique) |

| Durabilité | Standard | Conçu pour résister aux sous-produits corrosifs |

Obtenez des résultats de détermination des cendres précis et fiables avec KINTEK.

Nos fours d'incinération spécialisés sont conçus avec le flux d'air élevé et le contrôle de température uniforme dont votre laboratoire a besoin pour une analyse précise de la teneur en minéraux dans l'alimentation, l'agriculture et la science des matériaux. Cessez de compromettre vos données avec un équipement inadéquat.

Contactez nos experts dès aujourd'hui pour trouver la solution d'incinération parfaite pour vos besoins de contrôle qualité. KINTEK est spécialisé dans les équipements et consommables de laboratoire durables et haute performance, répondant à toutes vos exigences de laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un exemple de trempe ? Atteignez une dureté optimale grâce à un refroidissement précis

- Qu'est-ce que l'analyse par four à moufle ? Obtenez un traitement pur et à haute température pour vos matériaux

- Comment entretenir un four à moufle ? Prolongez la durée de vie de l'équipement et assurez des résultats précis

- Comment étalonner un four à moufle ? Obtenez un contrôle précis de la température pour votre laboratoire

- Comment utiliser un four à moufle en laboratoire ? Un guide étape par étape pour un fonctionnement sûr et précis