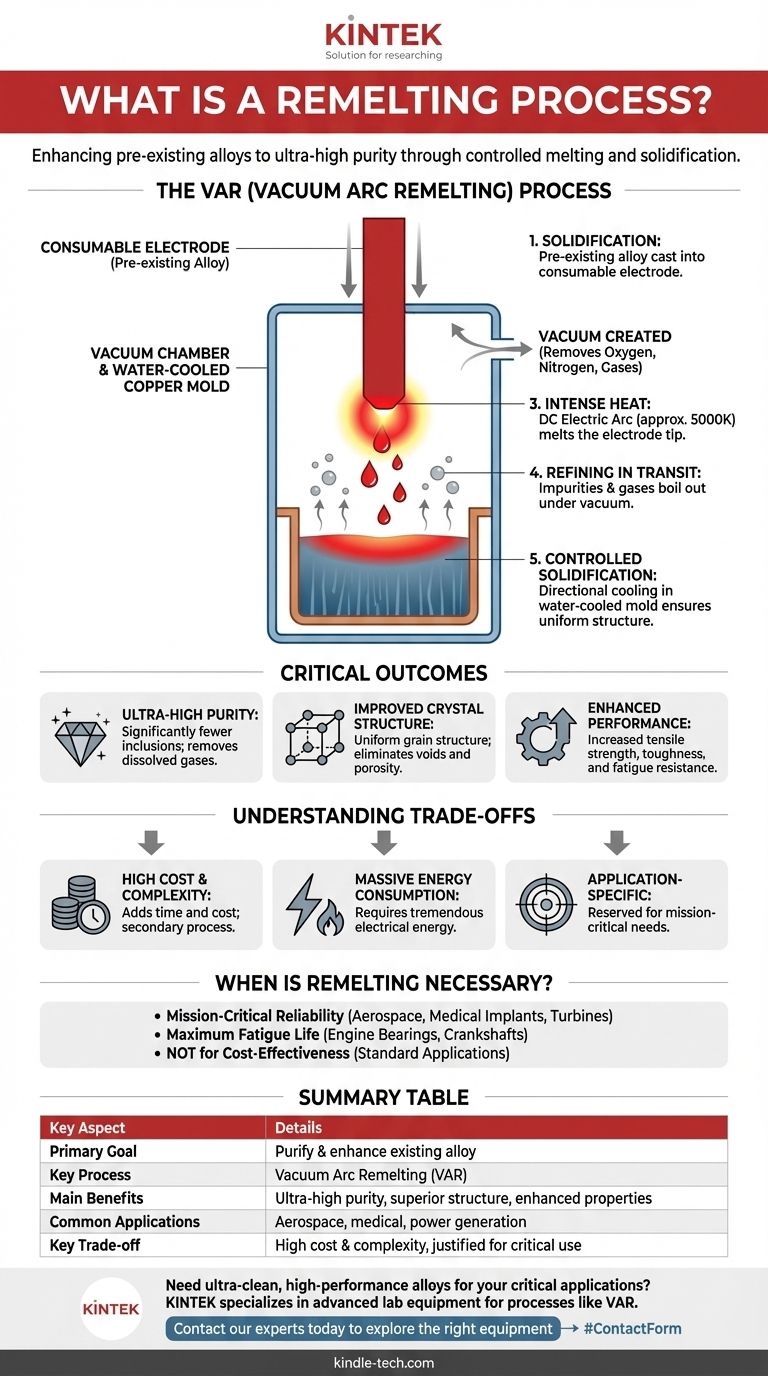

À la base, un processus de refusion est une technique métallurgique secondaire utilisée pour purifier et améliorer un alliage métallique préexistant. Plutôt que de créer un métal à partir de minerai brut, il prend un alliage solide, déjà formé, et le refond dans des conditions hautement contrôlées pour éliminer les impuretés, supprimer les défauts et affiner sa structure cristalline interne pour des performances supérieures.

L'objectif central de la refusion n'est pas de créer un nouveau matériau, mais d'élever un matériau existant. En refondant un alliage sous vide, des processus comme la refusion à l'arc sous vide (VAR) éliminent systématiquement les impuretés et contrôlent la solidification pour produire un produit final exceptionnellement propre et robuste.

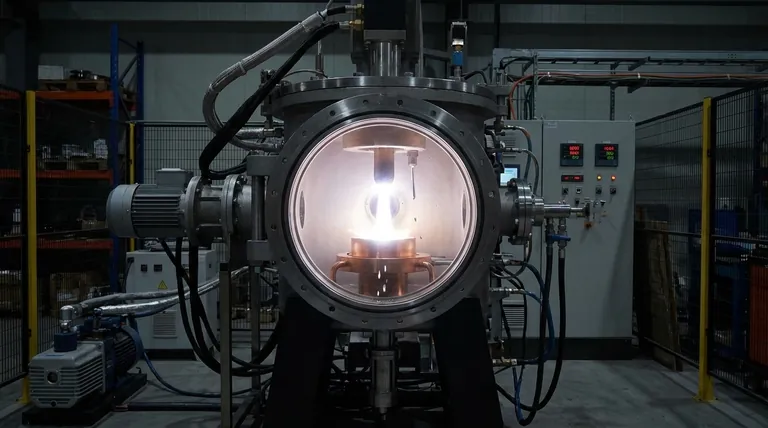

Comment fonctionne un processus de refusion : l'exemple du VAR

Pour comprendre la mécanique, nous pouvons analyser la méthode la plus courante : la refusion à l'arc sous vide (VAR). Ce processus est une illustration claire de la manière dont une énergie et un environnement contrôlés permettent l'affinage des matériaux.

Étape 1 : L'électrode consommable

Le processus commence par le matériau à affiner, qui a été coulé sous forme de barre ou de cylindre solide. Cette barre est appelée électrode consommable, car elle sera entièrement consommée (fondue) pendant l'opération.

Étape 2 : L'environnement contrôlé

L'électrode est placée à l'intérieur d'un moule en cuivre scellé et refroidi par eau. Surtout, tout l'air est ensuite pompé pour créer un vide. Ce vide est essentiel pour éliminer les gaz atmosphériques comme l'oxygène et l'azote, qui sont des sources courantes d'impuretés et de défauts dans les alliages de haute performance.

Étape 3 : Application d'une chaleur intense et focalisée

Un puissant arc électrique à courant continu (CC) est amorcé entre la base de l'électrode et une petite quantité de matériau de démarrage dans le moule. Cet arc génère des températures incroyablement élevées, approchant souvent les 5000K, ce qui provoque la fusion rapide de la pointe de l'électrode.

Étape 4 : Affinage en transit

Au fur et à mesure que l'électrode fond, des gouttelettes de métal liquide se détachent et tombent à travers le vide dans le moule en dessous. Ce bref trajet est une étape d'affinage critique. La combinaison de la chaleur intense et du vide provoque l'ébullition des impuretés gazeuses indésirables et des éléments à haute pression de vapeur hors du métal en fusion, le nettoyant efficacement en plein air.

Étape 5 : Solidification contrôlée

Le métal en fusion purifié s'accumule dans le moule en cuivre refroidi par eau. Le refroidissement constant des parois du moule provoque la solidification du métal de manière très contrôlée et directionnelle. Cela empêche la cristallisation aléatoire qui peut introduire des défauts et assure une structure interne dense et uniforme dans le lingot final.

Les résultats critiques de la refusion

Ce processus soigneusement contrôlé n'est pas seulement pour le spectacle ; il produit des améliorations tangibles dans le matériau final qui sont inatteignables avec les techniques de fusion standard.

Atteindre une pureté ultra-élevée

L'environnement sous vide est exceptionnellement efficace pour éliminer les gaz dissous comme l'hydrogène, l'oxygène et l'azote. Il en résulte un alliage "ultra-propre" avec significativement moins d'inclusions non métalliques, qui sont souvent les points de départ de la défaillance des matériaux.

Amélioration de la structure cristalline

La solidification contrôlée et directionnelle dans le moule refroidi par eau produit une structure granulaire plus uniforme et affinée. Cela élimine les vides internes, la porosité et les incohérences (ségrégation) qui peuvent affaiblir le matériau.

Amélioration des performances mécaniques

L'effet combiné de la haute pureté et d'une structure cristalline supérieure est une amélioration spectaculaire des propriétés de l'alliage. Cela inclut une augmentation de la résistance à la traction, de la ténacité et de la résistance à la fatigue, rendant le matériau plus fiable sous des contraintes extrêmes.

Comprendre les compromis

Bien que les avantages soient significatifs, les processus de refusion comme le VAR sont spécialisés et comportent des compromis inhérents.

Coût et complexité élevés

Le VAR est un processus secondaire effectué sur un alliage déjà fabriqué. Cela ajoute un temps, une complexité et un coût significatifs au cycle de fabrication, rendant le matériau final beaucoup plus cher.

Consommation d'énergie massive

Le maintien d'un arc électrique à haute température sous vide nécessite une énorme quantité d'énergie électrique. Cela contribue au coût opérationnel élevé et à l'empreinte environnementale du processus.

Nécessité spécifique à l'application

Ce niveau d'affinage est excessif pour la grande majorité des applications métalliques. Il est réservé aux industries où la performance et la fiabilité sont absolument non négociables, et où le coût élevé peut être justifié.

Quand un processus de refusion est-il nécessaire ?

Décider de spécifier ou non un matériau refondu dépend des exigences de l'application finale.

- Si votre objectif principal est une fiabilité critique pour la mission : Pour les composants aérospatiaux, les implants médicaux ou les turbines de production d'énergie où une défaillance pourrait être catastrophique, la pureté et la structure améliorées sont essentielles.

- Si votre objectif principal est une durée de vie maximale en fatigue : Les applications impliquant des charges cycliques, telles que les paliers de moteur ou les vilebrequins haute performance, bénéficient immensément de l'élimination des micro-impuretés qui initient les fissures de fatigue.

- Si votre objectif principal est la rentabilité pour un usage général : Pour les applications structurelles, automobiles ou de produits de consommation standard, les méthodes de fusion traditionnelles sont parfaitement adéquates et beaucoup plus économiques.

En fin de compte, le choix d'un processus de refusion est une décision stratégique d'investir dans l'intégrité des matériaux pour des applications où la performance ne peut être compromise.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Objectif principal | Purifier et améliorer un alliage métallique existant, et non en créer un nouveau. |

| Processus clé | Refusion à l'arc sous vide (VAR) dans des conditions contrôlées. |

| Principaux avantages | Pureté ultra-élevée, structure cristalline supérieure, propriétés mécaniques améliorées. |

| Applications courantes | Composants aérospatiaux, implants médicaux, turbines de production d'énergie. |

| Compromis clé | Coût et complexité élevés, justifiés pour les applications critiques. |

Besoin d'alliages ultra-propres et haute performance pour vos applications critiques ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables qui rendent possibles des processus comme la refusion à l'arc sous vide. Que vous soyez en R&D ou en production, nos solutions soutiennent la création de matériaux avec une pureté, une résistance et une fiabilité supérieures.

Discutons de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire. Contactez nos experts dès aujourd'hui pour explorer l'équipement adapté à vos défis en science des matériaux.

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Four de fusion à induction par arc sous vide non consommable

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Qu'est-ce que le processus de refusion à l'arc sous vide ? Produire des alliages métalliques ultra-purs et haute performance

- Que signifie VAR pour l'acier ? Un guide du refusion par arc sous vide pour l'acier de haute pureté

- Comment fonctionne le refusion à l'arc sous vide ? Obtenez des alliages métalliques ultra-propres et haute performance

- Qu'est-ce que le VAR en métallurgie ? Atteignez une pureté et des performances métalliques supérieures

- Qu'est-ce que le procédé de refusion par arc sous vide (VAR) ? Le guide ultime de la refusion par arc sous vide