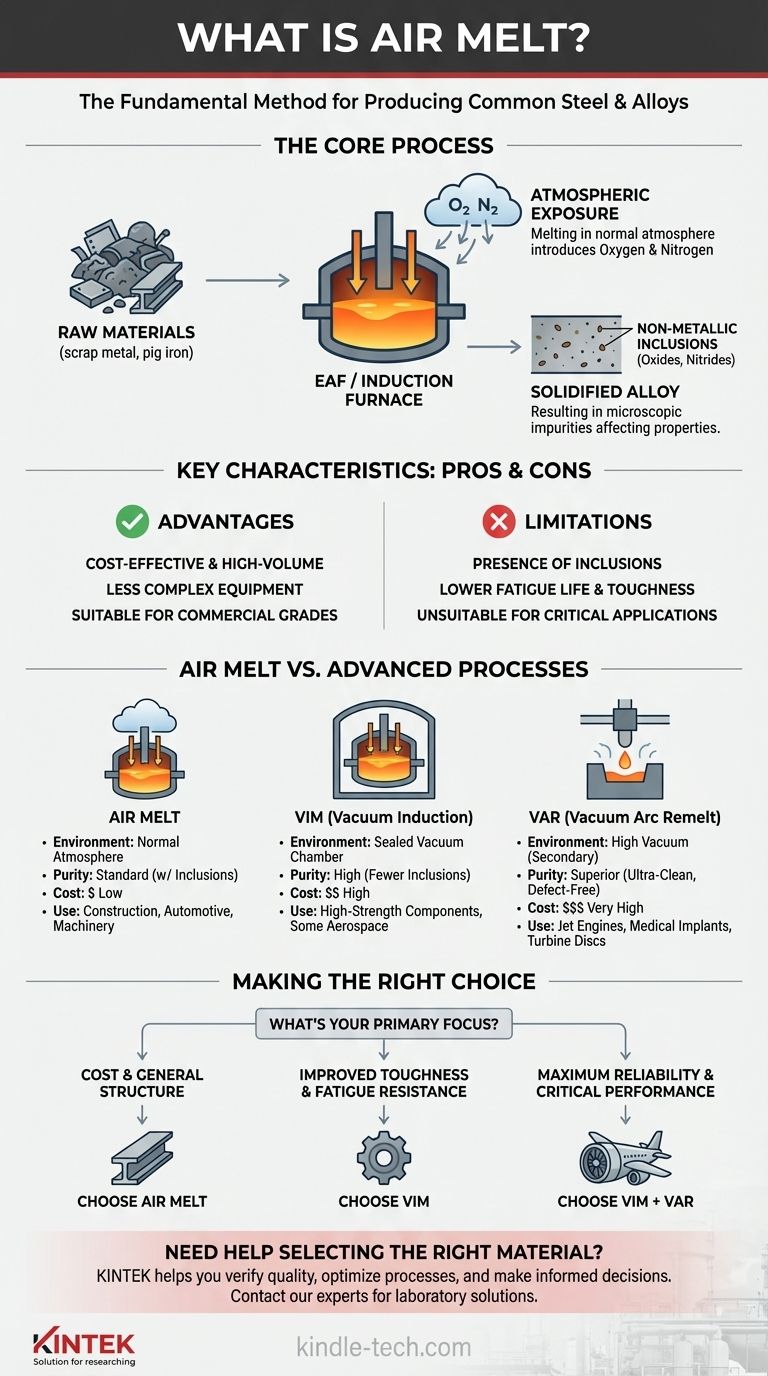

En métallurgie, la « fusion à l'air » (ou fusion atmosphérique) fait référence à la méthode la plus fondamentale et la plus courante pour produire de l'acier et d'autres alliages, où le processus de fusion se déroule dans un four exposé à l'atmosphère normale. Cette étape de fusion initiale, généralement réalisée dans un four à arc électrique (FAE) ou un four à induction (FI), établit la chimie de base de l'alliage, mais introduit également des impuretés provenant de l'air ambiant.

Le point essentiel à retenir est que la fusion à l'air est une méthode de production rentable et à grand volume, adaptée à un large éventail d'applications. Cependant, son exposition directe aux gaz atmosphériques limite intrinsèquement la pureté du matériau et ses performances ultimes par rapport aux techniques de fusion sous vide plus avancées.

Les fondamentaux de la production par fusion à l'air

Pour comprendre le rôle des matériaux fondus à l'air, il est essentiel de saisir le processus de base et les caractéristiques qui en résultent. Cette pratique de fusion primaire est la base de la grande majorité de l'acier produit dans le monde.

Le processus de base

Le processus commence par le chargement d'un four avec des matières premières, qui peuvent comprendre de la ferraille, de la fonte et des éléments d'alliage spécifiques. Une chaleur intense est ensuite appliquée — soit par un arc électrique à courant élevé (dans un FAE), soit par induction électromagnétique (dans un FI) — pour faire fondre la charge en un état liquide.

Tout au long de ce processus, le métal en fusion est en contact direct avec l'air ambiant. Cette exposition est la caractéristique déterminante du processus de fusion à l'air.

Caractéristiques clés et impuretés

Étant donné que la fusion se produit dans l'atmosphère, le métal en fusion réagit facilement avec les gaz atmosphériques, principalement l'oxygène et l'azote.

Cette interaction conduit à la formation d'inclusions non métalliques, telles que des oxydes et des nitrures, qui restent piégées dans le métal solidifié. Ces impuretés microscopiques peuvent affecter les propriétés mécaniques de l'acier.

Alliages courants produits

La fusion à l'air est la méthode standard pour produire une vaste gamme d'alliages courants où une pureté extrême n'est pas une exigence principale.

Cela comprend la plupart des aciers au carbone, des aciers de construction faiblement alliés, de nombreuses nuances d'acier inoxydable et divers aciers à outils. Ces matériaux constituent l'épine dorsale de la construction, de la fabrication automobile et des équipements industriels généraux.

Fusion à l'air contre processus de fusion avancés

Les limites de la fusion à l'air ont donné naissance à des processus secondaires plus contrôlés, conçus pour produire des alliages plus propres et plus performants. La différence clé réside dans l'environnement dans lequel le métal est fondu ou refondu.

Fusion par induction sous vide (FIV)

La FIV est également un processus de fusion primaire, mais il est réalisé à l'intérieur d'une chambre scellée et étanche au vide. Faire fondre le matériau sous vide empêche l'interaction avec les gaz atmosphériques et aide à extraire les gaz dissous comme l'oxygène et l'azote du bain de métal en fusion.

Le résultat est un matériau nettement plus propre et plus pur qu'une fusion à l'air standard, avec beaucoup moins d'inclusions non métalliques.

Refonte à l'arc sous vide (RAV)

La RAV est un processus de raffinage secondaire, et non primaire. Elle utilise un matériau préalablement fondu — souvent un lingot de fusion à l'air ou FIV de haute qualité — comme électrode consommable.

Cette électrode est refondue sous vide poussé par un arc électrique, s'égouttant dans un moule en cuivre refroidi à l'eau. Ce processus de solidification progressif affine davantage le métal et crée une structure interne hautement uniforme, exempte de défauts et d'impuretés résiduelles. La RAV est utilisée pour les applications les plus exigeantes, telles que les composants de moteurs à réaction et les implants médicaux.

Comprendre les compromis de la fusion à l'air

Le choix d'un matériau nécessite de concilier les exigences de performance et la réalité économique. La position de la fusion à l'air dans l'industrie est définie par ces compromis.

L'avantage du rapport coût-efficacité

La fusion à l'air est la méthode la plus économique et la plus efficace pour produire de grandes quantités d'acier. L'équipement est moins complexe et le processus est plus rapide que les alternatives basées sur le vide, ce qui le rend idéal pour les matériaux de qualité commerciale.

La limite des inclusions

Le principal inconvénient est la présence d'inclusions non métalliques. Ces impuretés microscopiques peuvent agir comme des concentrateurs de contraintes, devenant des points d'initiation potentiels pour les fissures. Cela limite la durée de vie en fatigue et la résistance à la rupture du matériau, en particulier dans les conditions de contrainte élevée ou de chargement cyclique.

Inadapté aux applications critiques

En raison du risque posé par les inclusions, l'acier standard issu de la fusion à l'air n'est pas utilisé pour les applications où une défaillance serait catastrophique. Les composants aérospatiaux critiques, les roulements haute performance, les implants chirurgicaux et les disques de turbine de production d'énergie nécessitent tous la pureté supérieure garantie par des processus secondaires comme la RAV.

Faire le bon choix pour votre application

La sélection du processus de fusion approprié est une décision d'ingénierie critique qui a un impact direct sur la performance, la sécurité et le coût.

- Si votre objectif principal est le coût et l'intégrité structurelle générale : La fusion à l'air est le choix standard et le plus économique pour des applications telles que les charpentes de bâtiments, les carrosseries automobiles et les machines.

- Si votre objectif principal est d'améliorer la ténacité et la résistance à la fatigue : Une fusion à l'air dégazée sous vide ou un processus FIV primaire fournit un matériau plus propre adapté aux engrenages ou arbres à haute résistance.

- Si votre objectif principal est une fiabilité et des performances maximales dans des environnements extrêmes : Un processus de double ou triple fusion (par exemple, FIV suivi de RAV) est non négociable pour les applications aérospatiales, médicales et de défense.

En fin de compte, faire correspondre le processus de fabrication du matériau aux exigences de l'application est le fondement d'une ingénierie saine.

Tableau récapitulatif :

| Aspect | Fusion à l'air | Fusion par induction sous vide (FIV) | Refonte à l'arc sous vide (RAV) |

|---|---|---|---|

| Environnement du processus | Atmosphère normale | Chambre à vide scellée | Vide poussé (processus secondaire) |

| Utilisation principale | Fusion primaire pour alliages courants | Fusion primaire pour alliages de haute pureté | Raffinage secondaire d'alliages de qualité supérieure |

| Caractéristique clé | Rentable, grand volume | Haute pureté, moins d'inclusions | Uniformité supérieure, structure sans défaut |

| Applications typiques | Construction, automobile, machinerie | Composants à haute résistance, certaines applications aérospatiales | Pièces de moteurs à réaction, implants médicaux, disques de turbine |

| Coût relatif | Faible | Élevé | Très Élevé |

Besoin d'aide pour sélectionner le bon matériau pour votre application ?

Choisir entre l'acier issu de la fusion à l'air et les alliages avancés issus de la fusion sous vide est essentiel pour la performance, la sécurité et le budget de votre projet. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables essentiels à l'analyse des propriétés des matériaux, de la composition de base à l'analyse avancée des inclusions.

Notre expertise vous aide à :

- Vérifier la qualité du matériau et garantir qu'il répond aux exigences de votre application.

- Optimiser vos processus grâce à des équipements de laboratoire fiables pour des tests et des recherches précis.

- Prendre des décisions éclairées en comprenant les compromis entre les différentes méthodes de fabrication.

Discutons de vos besoins spécifiques en laboratoire. Contactez nos experts dès aujourd'hui pour trouver les bonnes solutions pour votre laboratoire.

Guide Visuel

Produits associés

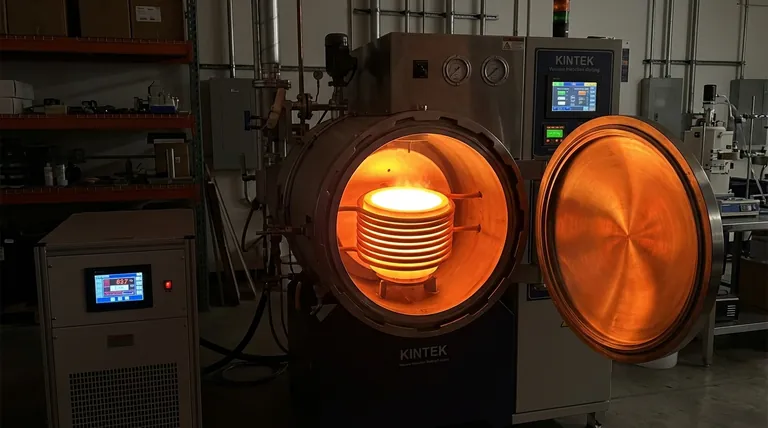

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques