En substance, le dépôt chimique en phase vapeur (CVD) est un procédé industriel évolutif permettant de produire des feuilles de graphène de haute qualité et de grande surface. Cette méthode implique le chauffage d'une source de carbone gazeuse, appelée précurseur, dans une chambre contenant un catalyseur métallique. À haute température, le gaz se décompose, et les atomes de carbone résultants s'organisent en une seule couche continue de graphène à la surface du métal.

Le cœur du processus CVD est une transformation : il convertit un simple gaz à base de carbone en une feuille de graphène bidimensionnelle hautement structurée. Ceci est réalisé en utilisant un catalyseur métallique pour « capturer » et « organiser » les atomes de carbone provenant du gaz décomposé à très haute température.

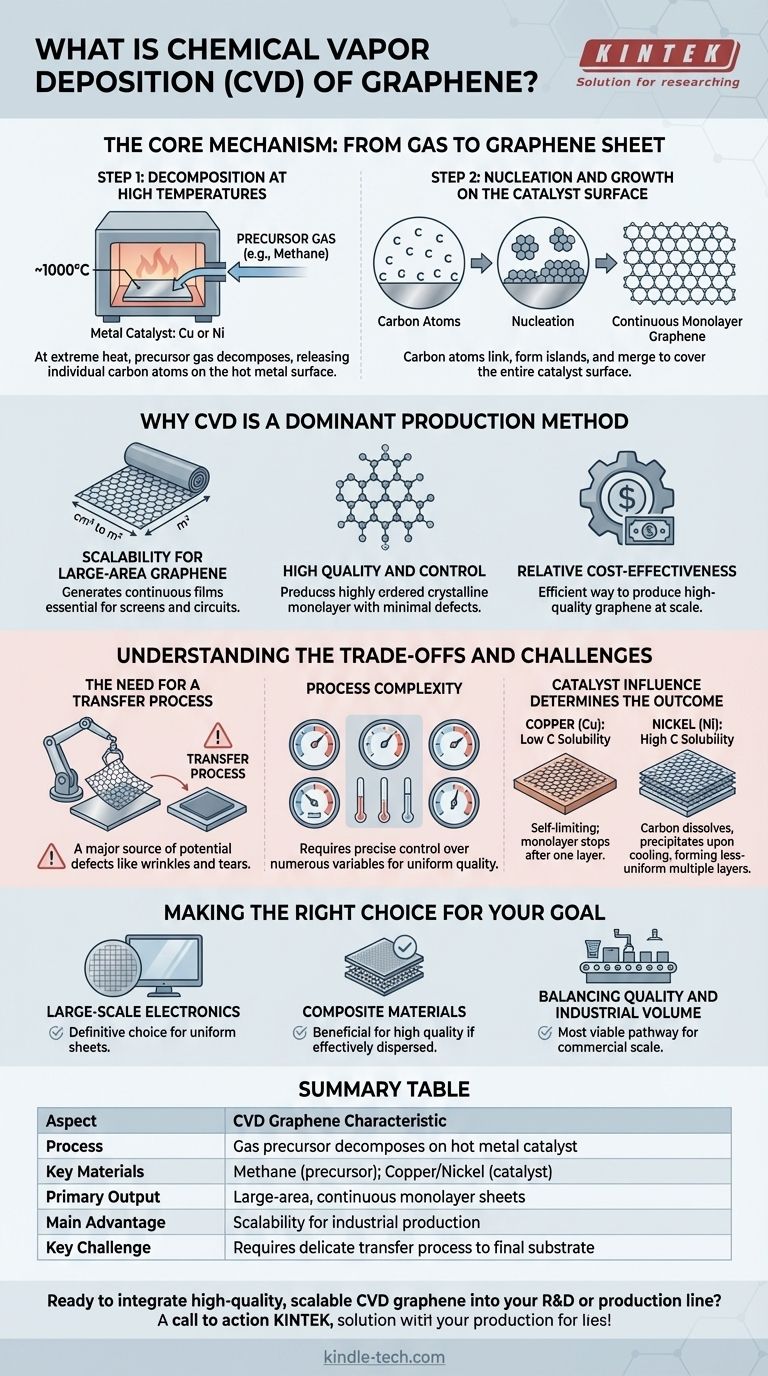

Le mécanisme central : du gaz à la feuille de graphène

Le processus CVD peut être compris comme un projet de construction atomique précis en deux étapes se déroulant dans un réacteur à haute température.

Les ingrédients clés : précurseur et catalyseur

Le processus nécessite deux composants principaux : un précurseur de carbone et un catalyseur métallique.

Le précurseur est un matériau contenant du carbone — le plus souvent un gaz comme le méthane ou l'acétylène — qui sera décomposé pour fournir les atomes de carbone.

Le catalyseur est généralement une fine feuille de métal, le cuivre (Cu) et le nickel (Ni) étant les choix les plus courants. Son rôle est de réduire considérablement l'énergie nécessaire à la réaction.

Étape 1 : Décomposition à haute température

Le catalyseur métallique est placé dans une chambre à vide, qui est chauffée à environ 1000 °C. Le gaz précurseur est ensuite introduit dans la chambre.

À cette température extrême, les molécules de gaz précurseur deviennent instables et pyrolysées, ou se décomposent, lorsqu'elles entrent en contact avec la surface métallique chaude. Cela brise les molécules, libérant des atomes de carbone individuels.

Étape 2 : Nucléation et croissance sur la surface du catalyseur

Une fois libérés, ces atomes de carbone diffusent ou « glissent » sur la surface métallique. Ils commencent à s'assembler en divers points, formant de petits îlots de graphène dans un processus appelé nucléation.

À mesure que davantage d'atomes de carbone se déposent à la surface, ils se fixent aux bords de ces îlots, les faisant croître et fusionner finalement. Cela se poursuit jusqu'à ce qu'une couche atomique unique et continue de graphène recouvre toute la surface du catalyseur.

Pourquoi le CVD est une méthode de production dominante

Le CVD n'est pas juste une méthode parmi d'autres ; il est devenu la technique de premier plan pour produire du graphène destiné à des applications avancées.

Évolutivité pour le graphène de grande surface

Contrairement aux méthodes qui produisent de minuscules flocons, le CVD peut générer des feuilles de graphène mesurant des centimètres carrés, voire des mètres. Cette capacité à créer des films continus et étendus est essentielle pour des applications telles que les écrans conducteurs transparents et les circuits électroniques.

Haute qualité et contrôle

Le processus CVD produit du graphène monocouche avec une structure cristalline hautement ordonnée et un minimum de défauts. Les chercheurs ont affiné le processus pour contrôler des variables telles que le nombre de couches de graphène avec une grande précision.

Rentabilité relative

Bien qu'il nécessite un équipement sophistiqué, le CVD est considéré comme un moyen relativement peu coûteux et efficace de produire du graphène de haute qualité à l'échelle par rapport à des méthodes de laboratoire plus complexes comme l'exfoliation mécanique.

Comprendre les compromis et les défis

Malgré ses avantages, la méthode CVD n'est pas sans complexités et limitations inhérentes.

La nécessité d'un processus de transfert

Le graphène cultivé par CVD se forme sur un catalyseur métallique, mais son application finale se situe presque toujours sur un substrat différent, tel que le silicium ou le plastique flexible. Cela nécessite un processus de transfert délicat pour soulever la feuille de graphène du métal et la placer sur son matériau cible.

Cette étape de transfert est une source majeure de défauts potentiels, tels que des plis, des déchirures ou des contaminations, qui peuvent compromettre les performances du graphène.

Complexité du processus

L'obtention d'une monocouche de graphène parfaitement uniforme et sans défaut nécessite un contrôle extrêmement précis de nombreuses variables. Des facteurs tels que la température, la pression, les débits de gaz et la vitesse de refroidissement ont tous un impact significatif sur la qualité finale.

L'influence du catalyseur détermine le résultat

Le choix du catalyseur métallique modifie fondamentalement le mécanisme de croissance. Sur le cuivre, qui présente une faible solubilité du carbone, la croissance du graphène est auto-limitée et s'arrête après la formation d'une seule couche à la surface.

Sur le nickel, qui présente une forte solubilité du carbone, les atomes de carbone peuvent se dissoudre dans le métal puis précipiter lors du refroidissement. Cela peut entraîner la formation de multiples couches de graphène moins uniformes.

Faire le bon choix pour votre objectif

Comprendre la nature du graphène CVD aide à déterminer sa pertinence pour une application spécifique.

- Si votre objectif principal est l'électronique à grande échelle : Le CVD est le choix définitif car c'est la seule méthode mature pour produire les grandes feuilles uniformes de graphène requises pour les plaquettes et les écrans.

- Si votre objectif principal est la création de matériaux composites : Vous n'avez peut-être pas besoin de grandes feuilles, mais la haute qualité du graphène CVD peut toujours être bénéfique si vous parvenez à le disperser efficacement après l'avoir retiré du catalyseur.

- Si votre objectif principal est d'équilibrer qualité et volume industriel : Le CVD offre la voie la plus viable pour fabriquer du graphène haute performance à une échelle et à un coût adaptés aux produits commerciaux.

En fin de compte, le processus de dépôt chimique en phase vapeur est le pont essentiel qui fait passer le graphène d'une curiosité de laboratoire à un matériau viable pour la technologie du monde réel.

Tableau récapitulatif :

| Aspect | Caractéristique du graphène CVD |

|---|---|

| Processus | Décomposition du précurseur gazeux sur un catalyseur métallique chaud |

| Matériaux clés | Méthane (précurseur) ; Cuivre/Nickel (catalyseur) |

| Produit principal | Feuilles monocouches continues de grande surface |

| Avantage principal | Évolutivité pour la production industrielle |

| Défi majeur | Nécessite un processus de transfert délicat vers le substrat final |

Prêt à intégrer du graphène CVD évolutif et de haute qualité dans votre R&D ou votre chaîne de production ? KINTEK se spécialise dans la fourniture des équipements de laboratoire avancés et des consommables essentiels pour des processus CVD précis. Notre expertise soutient les chercheurs et les industries dans le développement de l'électronique, des composites et des matériaux de nouvelle génération. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre vos objectifs en science des matériaux.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels