À la base, un revêtement en couche mince est une couche de matériau microscopiquement fine, allant de fractions de nanomètre à plusieurs micromètres d'épaisseur, qui est appliquée sur une surface. Ce processus, connu sous le nom de dépôt, n'est pas comme la peinture ; il implique l'ajout minutieux de matériau atome par atome pour modifier fondamentalement les propriétés de la surface, comme la rendre résistante aux rayures, électriquement conductrice ou optiquement réfléchissante.

Le concept essentiel à saisir est qu'un film mince n'est pas seulement une couche protectrice. C'est un composant ingénierie qui confère à un matériau de base (le substrat) des fonctionnalités entièrement nouvelles et spécifiques qu'il ne possède pas par lui-même.

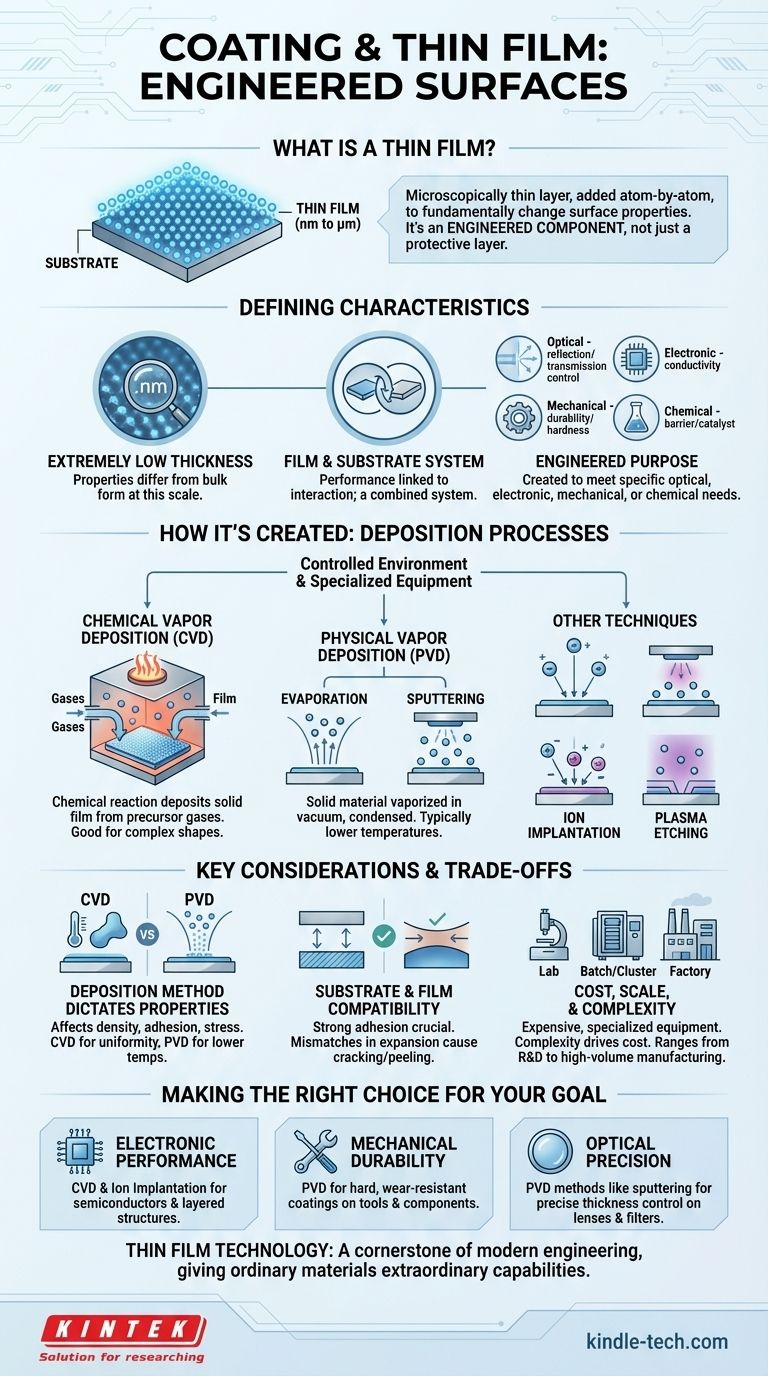

Qu'est-ce qui définit un film mince ?

Une simple couche de peinture est un revêtement, mais ce n'est pas un "film mince" au sens technique. La distinction réside dans la précision de l'application, l'épaisseur microscopique et la fonction spécifique qu'il est conçu pour remplir.

Plus qu'une simple couche

La caractéristique déterminante d'un film mince est son épaisseur extrêmement faible. À cette échelle, les propriétés du matériau peuvent différer considérablement de sa forme massive. Cette précision permet la manipulation de la lumière, de l'électricité et de la durabilité d'une manière qu'un revêtement plus épais ne peut pas atteindre.

Le film et le substrat comme un système

Un film mince n'existe pas de manière isolée. Ses performances sont fondamentalement liées à la surface sur laquelle il est appliqué, appelée le substrat. Les caractéristiques finales du produit revêtu sont le résultat de l'interaction entre le matériau du film, son épaisseur et les propriétés sous-jacentes du substrat lui-même.

Conçu pour un but spécifique

Les films minces sont créés pour répondre à des exigences très spécifiques. Ces objectifs peuvent être classés de manière générale, et souvent un seul film doit satisfaire des besoins dans plusieurs catégories.

- Optique : Contrôle de la réflexion ou de la transmission de la lumière, utilisé dans les revêtements de lunettes, les lentilles d'appareils photo et les cellules solaires.

- Électronique : Augmentation ou diminution de la conductivité électrique, essentielle pour les semi-conducteurs, les micropuces et les écrans d'affichage.

- Mécanique : Amélioration de la durabilité, de la dureté et de la résistance aux rayures ou à la corrosion, utilisé sur les outils de coupe et les pièces de moteur.

- Chimique : Création d'une barrière pour prévenir les réactions ou fourniture d'une surface catalytique.

Comment les films minces sont créés : le processus de dépôt

L'application de ces couches microscopiques nécessite des environnements hautement contrôlés et des équipements spécialisés. L'objectif est de produire un film avec une excellente homogénéité (uniformité) et une faible rugosité de surface.

Dépôt chimique en phase vapeur (CVD)

En CVD, le substrat est placé dans une chambre remplie d'un ou plusieurs gaz précurseurs. Une source d'énergie (comme la chaleur ou le plasma) est introduite, provoquant une réaction chimique qui dépose un film solide sur la surface du substrat.

Dépôt physique en phase vapeur (PVD)

Le PVD englobe des méthodes où un matériau solide est vaporisé sous vide puis condensé sur le substrat. Les deux formes les plus courantes sont l'évaporation, où le matériau est chauffé jusqu'à ce qu'il s'évapore, et la pulvérisation cathodique, où une cible est bombardée d'ions à haute énergie, délogeant des atomes qui se déposent ensuite sur le substrat.

Autres techniques de modification de surface

D'autres processus connexes modifient la surface au niveau atomique. L'implantation ionique dirige des atomes chargés vers une surface pour modifier ses propriétés, tandis que la gravure au plasma utilise le plasma pour retirer précisément des couches de matériau, souvent dans la fabrication de circuits intégrés.

Comprendre les compromis et les considérations clés

La décision d'utiliser une technologie de film mince particulière n'est pas arbitraire. Elle implique un équilibre minutieux entre les exigences de performance, la compatibilité des matériaux et le coût.

La méthode de dépôt dicte les propriétés

Le choix entre CVD et PVD, par exemple, a des conséquences significatives. Le CVD peut souvent revêtir des formes complexes de manière plus uniforme, tandis que les processus PVD sont généralement exécutés à des températures plus basses, ce qui les rend adaptés aux substrats qui ne peuvent pas supporter une chaleur élevée. Chaque méthode confère différents niveaux de densité, d'adhérence et de contrainte interne au film.

Compatibilité substrat et film

Un revêtement réussi nécessite une forte adhérence au substrat. Des incompatibilités de propriétés, telles que la façon dont les matériaux se dilatent ou se contractent avec la température, peuvent provoquer la fissuration ou le décollement du film. La propreté et la texture de la surface du substrat sont également essentielles pour une application réussie.

Coût, échelle et complexité

L'équipement pour le dépôt de films minces est hautement spécialisé et coûteux.

- Les systèmes de laboratoire sont petits et utilisés pour la recherche et le développement.

- Les systèmes par lots et en cluster traitent plusieurs composants à la fois pour une production à moyenne échelle.

- Les systèmes d'usine sont grands, souvent automatisés, et conçus pour la fabrication à grand volume.

La complexité du processus et de l'équipement requis sont des facteurs majeurs dans le coût final du produit revêtu.

Faire le bon choix pour votre objectif

Le film mince et la méthode de dépôt optimaux dépendent entièrement de l'application prévue.

- Si votre objectif principal est la performance électronique : Le CVD et l'implantation ionique sont des processus fondamentaux pour créer les structures complexes et multicouches des semi-conducteurs.

- Si votre objectif principal est la durabilité mécanique : Les techniques PVD sont un excellent choix pour appliquer des revêtements durs et résistants à l'usure sur les outils, les implants médicaux et les composants industriels.

- Si votre objectif principal est la précision optique : Les méthodes PVD comme la pulvérisation cathodique offrent un contrôle exceptionnel de l'épaisseur du film, ce qui est essentiel pour les revêtements antireflets sur les lentilles et les filtres.

La technologie des films minces est une pierre angulaire de l'ingénierie moderne, nous permettant de donner aux matériaux ordinaires des capacités extraordinaires.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Épaisseur | Nanomètres à micromètres ; modifie les propriétés des matériaux à l'échelle microscopique. |

| Fonction | Conçu pour des performances optiques, électroniques, mécaniques ou chimiques. |

| Méthodes de dépôt | Dépôt chimique en phase vapeur (CVD) et Dépôt physique en phase vapeur (PVD). |

| Compatibilité du substrat | Critique pour l'adhérence ; dépend des propriétés du matériau et de la préparation de la surface. |

Prêt à améliorer vos matériaux avec des revêtements en couches minces de précision ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables avancés pour les processus CVD, PVD et de modification de surface. Que vous développiez des semi-conducteurs, des outils durables ou des composants optiques, nos solutions offrent l'uniformité, l'adhérence et les performances que votre R&D ou votre production exige. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à relever les défis de revêtement de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quel est le principe du dépôt par pulvérisation cathodique ? Un guide pour le revêtement de couches minces haute performance

- Quel est un exemple de dépôt physique ? Le pulvérisation cathodique pour les films minces de haute pureté

- Quelles sont les applications de la pulvérisation cathodique ? Permettre des revêtements de précision pour les industries de haute technologie

- Quelle est la méthode d'exfoliation chimique pour la synthèse du graphène ? Une approche descendante pour la production de masse

- Qu'est-ce que la technique de dépôt par pulvérisation cathodique plasma ? Obtenez des revêtements ultra-minces et de haute pureté

- Quelles sont les utilisations des films minces ? Débloquez de nouvelles propriétés de surface pour vos matériaux

- Quelle est la méthode optique dans les films minces ? Exploiter l'interférence lumineuse pour un contrôle de précision

- Pourquoi le revêtement diamant est-il important ? Libérez une durabilité et des performances extrêmes