En nanotechnologie, CVD signifie Dépôt Chimique en Phase Vapeur (Chemical Vapor Deposition). C'est une technique de fabrication très polyvalente et précise utilisée pour créer des films ultra-minces et des nanomatériaux. Le processus implique l'introduction de gaz précurseurs dans une chambre où ils réagissent et déposent un matériau solide, couche par couche, sur un substrat.

La raison principale pour laquelle le CVD est essentiel à la nanotechnologie est sa capacité à construire des matériaux complexes de haute qualité à partir du « bas vers le haut ». Ce contrôle au niveau atomique est essentiel pour fabriquer les structures innovantes requises pour l'électronique, la médecine et l'énergie de nouvelle génération.

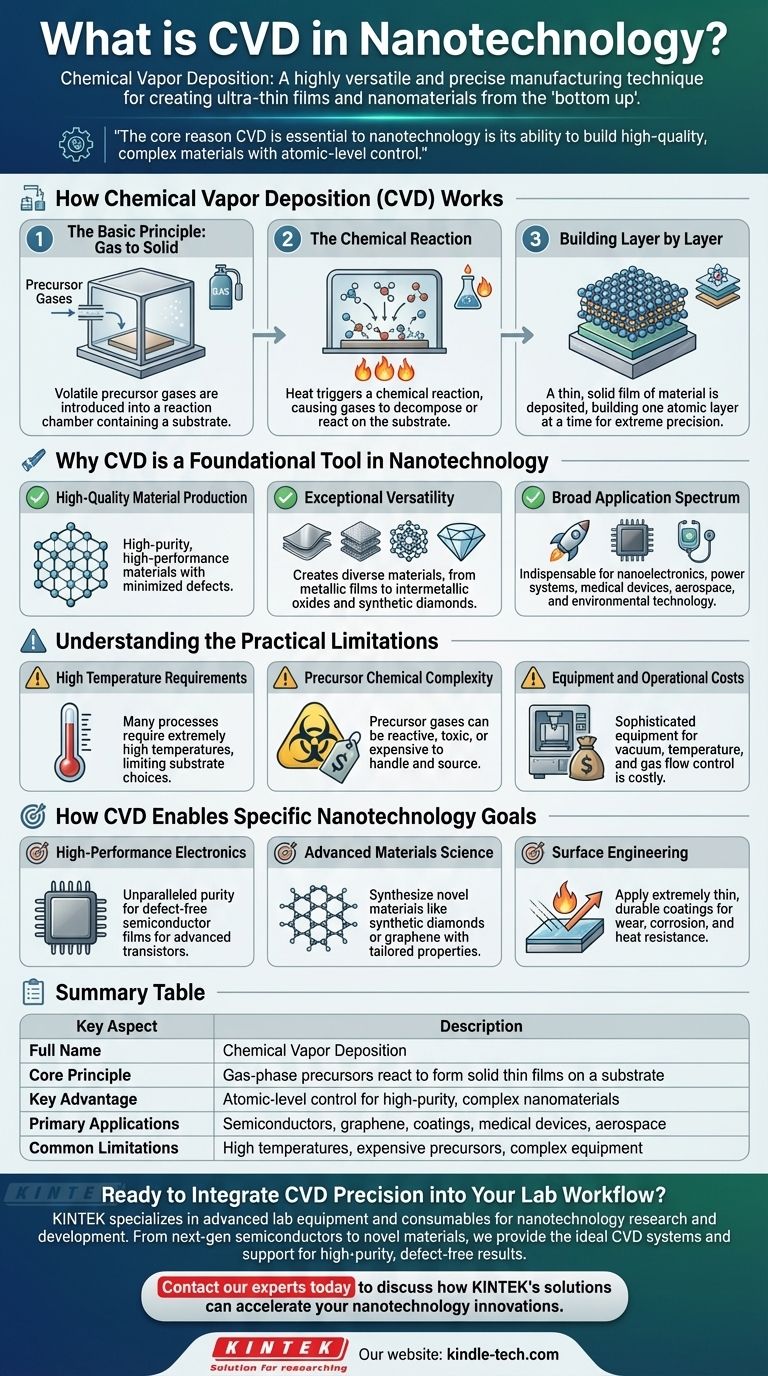

Comment fonctionne le dépôt chimique en phase vapeur (CVD)

Le CVD est fondamentalement un processus de transformation, convertissant des molécules gazeuses en un film solide et hautement ordonné. C'est analogue à la façon dont le givre se forme sur une vitre, mais dans un environnement à haute température et hautement contrôlé.

Le Principe de Base : Du Gaz au Solide

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction contenant un matériau de base, connu sous le nom de substrat.

La Réaction Chimique

La chambre est chauffée à une température spécifique, fournissant l'énergie nécessaire pour déclencher une réaction chimique. Cela provoque la décomposition des gaz précurseurs ou leur réaction entre eux à la surface du substrat.

Construction Couche par Couche

Au fur et à mesure que la réaction se produit, un film mince et solide du matériau souhaité est déposé sur le substrat. Ce processus est continu, construisant le matériau une couche atomique à la fois, ce qui permet une précision extrême en termes d'épaisseur et de propriétés du matériau.

Pourquoi le CVD est un outil fondamental en nanotechnologie

Bien qu'il existe d'autres techniques de dépôt, le CVD est l'une des plus utilisées pour la synthèse de nanomatériaux en raison de ses avantages uniques.

Production de Matériaux de Haute Qualité

Le CVD est réputé pour produire des matériaux de haute pureté et de haute performance. La nature contrôlée du processus minimise les défauts, ce qui est essentiel pour des applications telles que les semi-conducteurs et la nanoélectronique.

Polyvalence Exceptionnelle

Cette technique n'est pas limitée à un seul type de matériau. Elle peut être utilisée pour créer de tout, des films métalliques simples aux structures complexes multi-composants, oxydes intermétalliques, et même des diamants synthétiques.

Large Spectre d'Applications

Cette polyvalence rend le CVD indispensable dans de nombreuses industries de pointe. Il est utilisé pour développer des composants pour la nanoélectronique, les systèmes d'alimentation, les dispositifs médicaux, l'ingénierie aérospatiale et la technologie environnementale.

Comprendre les Limites Pratiques

Malgré sa puissance, le CVD n'est pas une solution universelle. Comprendre ses compromis est essentiel pour son application réussie.

Exigences de Haute Température

De nombreux processus CVD nécessitent des températures extrêmement élevées pour initier les réactions chimiques nécessaires. Cela peut limiter les types de matériaux de substrat pouvant être utilisés, car certains pourraient ne pas résister à la chaleur.

Complexité des Produits Chimiques Précurseurs

Le processus repose sur des gaz précurseurs qui sont souvent hautement réactifs, toxiques ou coûteux. La manipulation et l'approvisionnement sécurisés de ces produits chimiques ajoutent de la complexité et des coûts au processus de fabrication.

Coûts d'Équipement et Opérationnels

L'obtention du vide, du contrôle de la température et de la précision du débit de gaz nécessaires exige des équipements sophistiqués et coûteux. Cela peut rendre l'investissement initial et les coûts opérationnels importants.

Comment le CVD permet d'atteindre des objectifs spécifiques en nanotechnologie

Le bon processus de fabrication dépend entièrement de votre objectif final. Voici comment envisager l'application du CVD.

- Si votre objectif principal est l'électronique haute performance : Le CVD fournit la pureté et l'uniformité inégalées nécessaires pour créer des films semi-conducteurs sans défaut pour les transistors avancés.

- Si votre objectif principal est la science des matériaux avancés : Cette technique est un outil puissant pour synthétiser de nouveaux matériaux, tels que les diamants synthétiques ou le graphène, avec des propriétés précisément adaptées.

- Si votre objectif principal est l'ingénierie des surfaces : Le CVD vous permet d'appliquer des revêtements extrêmement minces, durables et fonctionnels sur une surface, améliorant sa résistance à l'usure, à la corrosion ou à la chaleur.

En fin de compte, le dépôt chimique en phase vapeur donne aux ingénieurs et aux scientifiques le contrôle au niveau atomique nécessaire pour construire les matériaux fondamentaux de la technologie moderne.

Tableau Récapitulatif :

| Aspect Clé | Description |

|---|---|

| Nom Complet | Dépôt Chimique en Phase Vapeur |

| Principe de Base | Les précurseurs en phase gazeuse réagissent pour former des films minces solides sur un substrat |

| Avantage Principal | Contrôle au niveau atomique pour des nanomatériaux complexes de haute pureté |

| Applications Principales | Semi-conducteurs, graphène, revêtements, dispositifs médicaux, aérospatiale |

| Limitations Courantes | Hautes températures, précurseurs coûteux, équipement complexe |

Prêt à intégrer la précision du CVD dans votre flux de travail de laboratoire ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables pour la recherche et le développement en nanotechnologie. Que vous développiez des semi-conducteurs de nouvelle génération, synthétisiez de nouveaux matériaux comme le graphène ou appliquiez des revêtements fonctionnels, disposer des bons outils est essentiel.

Notre expertise peut vous aider à choisir le système CVD idéal ou les consommables de support pour votre application spécifique, garantissant que vous obtenez les résultats de haute pureté et sans défaut que vos projets exigent.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent accélérer vos innovations en nanotechnologie.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces