En substance, le dépôt chimique en phase vapeur (CVD) pour le graphène est un processus d'ingénierie de précision utilisé pour faire croître une seule couche continue d'atomes de carbone sur un substrat. Il implique l'introduction d'un gaz contenant du carbone, tel que le méthane, dans une chambre à haute température où il se décompose. Une feuille métallique, généralement du cuivre, agit comme catalyseur, fournissant une surface où les atomes de carbone peuvent s'organiser en une structure en treillis hexagonal de graphène.

Le CVD n'est pas simplement une recette pour fabriquer du graphène ; c'est une technique de fabrication évolutive. Son avantage principal réside dans sa capacité à assembler du graphène monocouche de haute qualité, de bas en haut, sur de grandes surfaces, ce qui en fait la méthode principale pour les applications industrielles et électroniques.

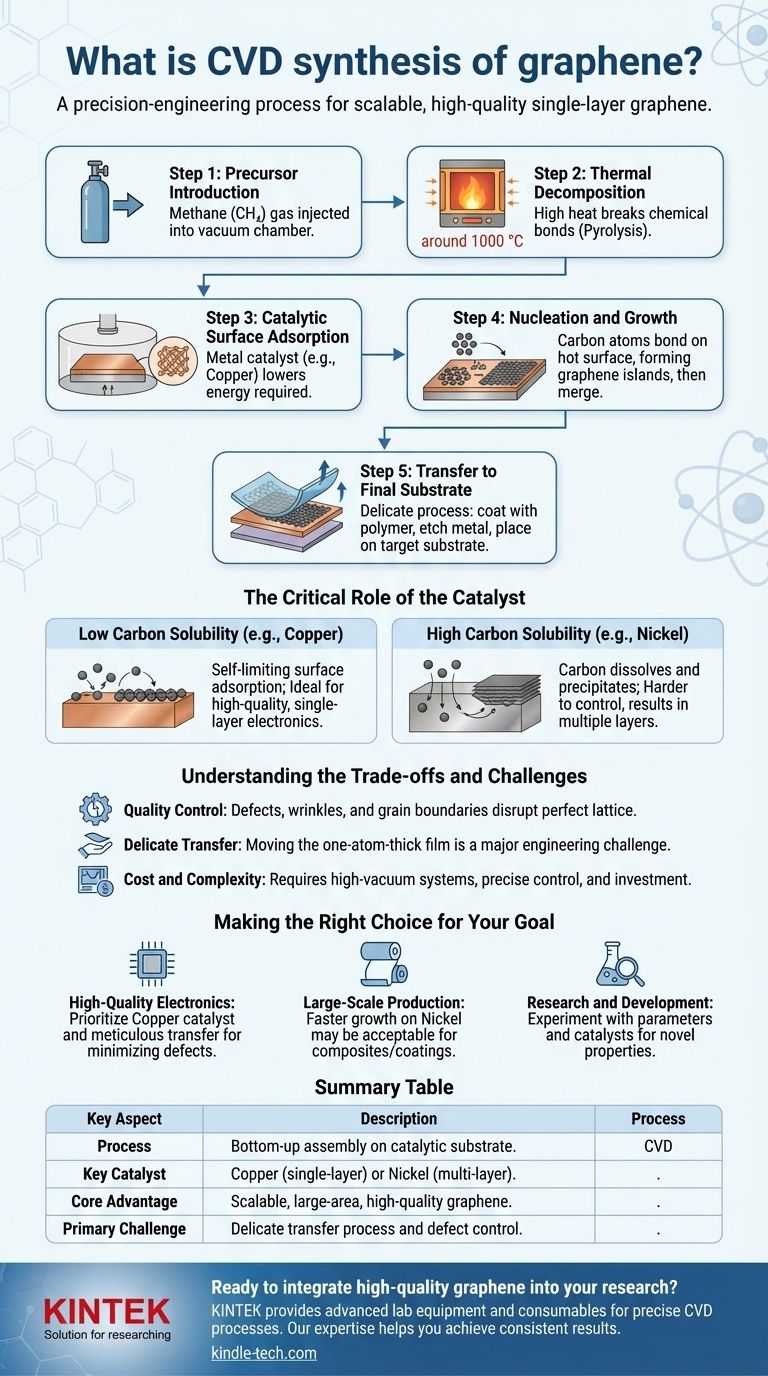

Le mécanisme central : une explication étape par étape

Pour comprendre le CVD, il est préférable de le considérer comme un processus d'assemblage atomique contrôlé et séquentiel. Chaque étape est essentielle à la qualité du film de graphène final.

Étape 1 : Introduction du précurseur

Un gaz précurseur volatil à base de carbone, le plus souvent le méthane (CH₄), est injecté dans une chambre scellée sous vide.

Étape 2 : Décomposition thermique

La chambre est chauffée à des températures extrêmement élevées, généralement autour de 1000 °C. Cette chaleur intense fournit l'énergie nécessaire pour rompre les liaisons chimiques du gaz précurseur, un processus connu sous le nom de pyrolyse, qui libère des atomes de carbone individuels.

Étape 3 : Adsorption catalytique en surface

À l'intérieur de la chambre se trouve un substrat métallique, tel qu'une feuille de cuivre (Cu). Ce métal n'est pas seulement une surface sur laquelle croître ; il agit comme un catalyseur, réduisant considérablement l'énergie nécessaire à la réaction de décomposition.

Étape 4 : Nucléation et croissance

Les atomes de carbone libres diffusent à travers la surface métallique chaude. Ils commencent à se lier les uns aux autres, formant de petits îlots ou "noyaux" de graphène. Au fur et à mesure que d'autres atomes de carbone se fixent aux bords de ces îlots, ils grandissent et finissent par fusionner pour former une feuille continue, d'une seule épaisseur atomique, recouvrant le substrat.

Étape 5 : Transfert vers le substrat final

Parce que le graphène est plus utile sur des substrats isolants comme les plaquettes de silicium ou les plastiques, le film nouvellement formé doit être transféré. Ce processus délicat implique généralement de recouvrir le graphène d'un support polymère, de graver le catalyseur métallique et de placer soigneusement la feuille de graphène-polymère sur le substrat cible.

Le rôle critique du catalyseur

Le choix du catalyseur métallique est le facteur le plus important déterminant les propriétés finales du graphène. L'interaction est régie par la solubilité du carbone dans le métal.

Faible solubilité du carbone (par exemple, le cuivre)

Le cuivre a une très faible solubilité du carbone. Cela signifie que les atomes de carbone ne se dissolvent pas dans le métal en vrac. Au lieu de cela, le processus est limité à la surface. Ce mécanisme d'adsorption de surface est auto-limitant, s'arrêtant généralement une fois qu'une monocouche complète de graphène s'est formée, faisant du cuivre le catalyseur idéal pour les applications électroniques monocouches de haute qualité.

Haute solubilité du carbone (par exemple, le nickel)

Le nickel a une haute solubilité du carbone. À hautes températures, les atomes de carbone se dissolvent d'abord dans la feuille de nickel. Au fur et à mesure que la feuille refroidit, la solubilité diminue et le carbone "précipite" à nouveau sur la surface pour former du graphène. Ce mécanisme de diffusion et de ségrégation est plus difficile à contrôler et peut facilement entraîner la formation de plusieurs couches de graphène incohérentes.

Comprendre les compromis et les défis

Bien que le CVD soit la méthode la plus prometteuse pour la production de graphène à grande échelle, elle n'est pas sans complexités. Reconnaître ces défis est essentiel pour une mise en œuvre réussie.

Le contrôle qualité est primordial

Le réseau hexagonal "parfait" du graphène peut être perturbé par des défauts, des plis et des joints de grains là où différentes îles de croissance se rencontrent. Ces imperfections peuvent dégrader les propriétés électroniques et mécaniques exceptionnelles du matériau.

Le processus de transfert est délicat

Déplacer un film d'une épaisseur d'un atome sans le déchirer, le froisser ou le contaminer est un défi d'ingénierie important. L'étape de transfert est souvent la source de la plupart des défauts trouvés dans le produit final.

Coût et complexité

Bien que décrit comme relativement peu coûteux pour la production sur de grandes surfaces, le CVD nécessite un investissement en capital important. Il dépend de systèmes de vide poussé, de contrôleurs de débit de gaz précis et de fours à haute température, qui exigent tous une expertise pour fonctionner de manière cohérente.

Faire le bon choix pour votre objectif

Le choix de vos paramètres CVD est entièrement dicté par votre application finale.

- Si votre objectif principal est l'électronique de haute qualité : Privilégiez un catalyseur en cuivre pour sa croissance monocouche auto-limitante et contrôlez méticuleusement le processus de transfert pour minimiser les défauts.

- Si votre objectif principal est la production à grande échelle pour les composites ou les revêtements : Un processus de croissance plus rapide sur un catalyseur comme le nickel peut être acceptable, même s'il produit des défauts mineurs ou des couches multiples lorsque la performance électronique ultime n'est pas l'objectif.

- Si votre objectif principal est la recherche et le développement : Expérimentez avec différents précurseurs, températures et catalyseurs pour ajuster les propriétés spécifiques du film de graphène pour de nouvelles applications.

En fin de compte, maîtriser le processus CVD consiste à contrôler l'assemblage à l'échelle atomique pour libérer le potentiel remarquable du graphène.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Assemblage ascendant d'atomes de carbone sur un substrat catalytique. |

| Catalyseur clé | Cuivre (pour monocouche) ou Nickel (pour multicouche). |

| Avantage principal | Production évolutive de graphène de haute qualité sur de grandes surfaces. |

| Défi principal | Processus de transfert délicat et contrôle des défauts. |

Prêt à intégrer du graphène de haute qualité dans votre recherche ou le développement de vos produits ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires aux processus CVD précis. Que vous développiez des électroniques de nouvelle génération ou des matériaux composites avancés, notre expertise et nos solutions fiables vous aident à obtenir des résultats cohérents et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs spécifiques de synthèse de graphène.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore