En substance, un four à induction à noyau direct fonctionne comme un transformateur électrique spécialisé où le métal en fusion lui-même forme la bobine secondaire. Un courant alternatif est envoyé à travers une bobine primaire enroulée autour d'un noyau de fer central, induisant un puissant courant secondaire dans une boucle fermée ou un "canal" de métal liquide. Ce courant induit génère une chaleur intense directement dans le matériau en raison de la résistance électrique, un processus connu sous le nom d'effet Joule.

Le choix de la bonne technologie de four nécessite de comprendre sa conception fondamentale et sa philosophie opérationnelle. Le four à noyau direct est conçu pour une efficacité exceptionnelle dans des environnements continus et à grand volume, mais cette même conception spécialisée crée des contraintes opérationnelles importantes.

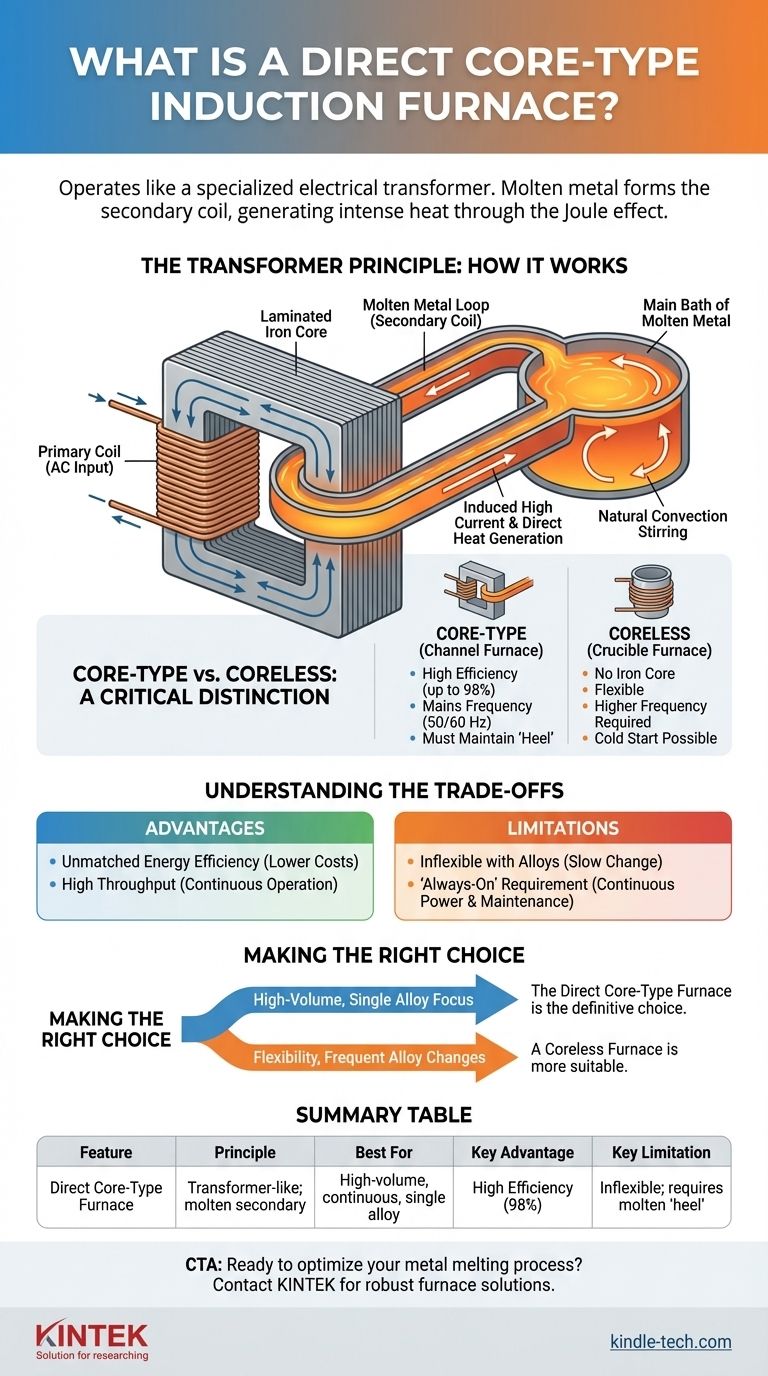

Le principe du transformateur : comment ça marche

Un four à noyau direct, également connu sous le nom de four à canal, est une merveille d'ingénierie électrique. Son efficacité découle de son application directe des principes du transformateur au matériau en cours de fusion.

Le noyau et la bobine primaire

Au cœur du système se trouve un noyau de fer laminé, tout comme dans un transformateur de puissance standard. Une bobine primaire, en cuivre, est enroulée autour de ce noyau. Lorsque le courant alternatif (CA) de fréquence secteur traverse cette bobine primaire, il génère un champ magnétique puissant et concentré à l'intérieur du noyau de fer.

La boucle de métal en fusion

C'est la caractéristique distinctive de la conception. La coque du four contient le bain principal de métal en fusion, mais une petite boucle ou un canal distinct de ce métal traverse le noyau de fer, l'encerclant. Ce canal de métal liquide conducteur agit comme une bobine secondaire à un seul tour du transformateur.

Production directe de chaleur

Le champ magnétique alternatif de la bobine primaire et du noyau induit un courant à très forte intensité et basse tension dans la bobine secondaire – la boucle de métal en fusion. La résistance électrique inhérente du métal fait que ce courant massif génère une chaleur extrême directement à l'intérieur de la boucle.

Action d'agitation naturelle

Ce chauffage intense dans le canal provoque l'expansion du métal et la diminution de sa densité. Cette différence de température et de densité crée un courant de convection naturel, forçant le métal surchauffé du canal à circuler dans le bain principal plus froid, assurant une action d'agitation constante et douce qui garantit l'uniformité de la température et de la composition chimique.

Noyau direct vs. sans noyau : une distinction critique

Le terme "four à induction" est large. Comprendre la différence entre un four à noyau direct et un four sans noyau est essentiel pour toute évaluation technique.

Le rôle du noyau de fer

La différence la plus fondamentale est la présence du noyau de fer. Un four à noyau direct l'utilise pour concentrer le champ magnétique, ce qui se traduit par une efficacité électrique extrêmement élevée (jusqu'à 98 %). Un four sans noyau n'a pas de noyau de fer ; la bobine primaire entoure simplement un creuset contenant le métal, ce qui le rend moins efficace mais beaucoup plus flexible.

Fréquence de fonctionnement

Cette différence structurelle dicte la fréquence de fonctionnement. Les fours à noyau direct sont très efficaces aux basses fréquences secteur (50/60 Hz). Les fours sans noyau nécessitent souvent des alimentations électriques à moyenne ou haute fréquence pour induire un courant suffisant sans noyau, ce qui ajoute à la complexité du système.

Démarrage et flexibilité

Un four sans noyau peut faire fondre une charge de métal solide à partir d'un démarrage à froid. Un four à noyau direct doit être démarré avec un "talon" de métal en fusion pour compléter le circuit secondaire. Il ne peut pas être entièrement vidé ou laissé refroidir, car le métal dans le canal se solidifierait et briserait le circuit.

Comprendre les compromis

La conception unique du four à noyau direct présente un ensemble clair d'avantages et d'inconvénients qui définissent son cas d'utilisation.

L'avantage : une efficacité énergétique inégalée

En fonctionnant comme un transformateur fortement couplé, le four à noyau direct offre la plus haute efficacité électrique de tous les fours à induction. Cela se traduit directement par des coûts énergétiques inférieurs pour chaque tonne de métal traitée, un facteur important dans les fonderies à forte production.

L'avantage : un débit élevé

Ces fours sont conçus comme des fondeurs et des mainteneurs continus ou semi-continus. Leur efficacité et leur grande capacité les rendent idéaux pour les opérations qui nécessitent un approvisionnement constant en métal en fusion avec une composition constante.

La limitation : inflexibilité avec les alliages

Étant donné que le four ne peut jamais être entièrement vidé, le changement d'alliages est un processus lent et coûteux de dilution. Cela rend le four à noyau direct presque exclusivement adapté aux opérations dédiées à une seule qualité de métal constante.

La limitation : l'exigence "toujours allumé"

La nécessité de maintenir un talon de métal liquide signifie que le four doit être maintenu sous tension en permanence. Il ne peut pas être arrêté pendant les week-ends ou les courtes périodes de maintenance sans effort et risque importants. Cela exige une surveillance constante et un plan de maintenance robuste pour le revêtement réfractaire du canal critique.

Faire le bon choix pour votre opération

La sélection du four correct est une décision stratégique basée entièrement sur vos objectifs de production et votre modèle opérationnel.

- Si votre objectif principal est la production continue et à grand volume d'un seul alliage : Le four à noyau direct est le choix définitif pour son efficacité énergétique supérieure et son débit élevé.

- Si votre objectif principal est la flexibilité, les changements fréquents d'alliages ou un fonctionnement intermittent : Un four à induction sans noyau est le choix le plus approprié et le plus pratique, malgré son efficacité électrique inférieure.

En fin de compte, comprendre cette différence de conception fondamentale vous permet de sélectionner le four qui sert d'actif stratégique, et non de contrainte opérationnelle.

Tableau récapitulatif :

| Caractéristique | Four à noyau direct |

|---|---|

| Principe | Fonctionne comme un transformateur ; le métal en fusion est la bobine secondaire. |

| Idéal pour | Production continue et à grand volume d'un seul alliage. |

| Avantage clé | Efficacité électrique extrêmement élevée (jusqu'à 98 %). |

| Limitation clé | Inflexible ; nécessite un "talon" de métal en fusion constant. |

Prêt à optimiser votre processus de fusion des métaux ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes, y compris des solutions de fours avancées. Que vous évaluiez un four à noyau direct pour son efficacité inégalée ou que vous ayez besoin d'un système plus flexible, nos experts peuvent vous aider à sélectionner la bonne technologie pour votre alliage spécifique et vos objectifs de production.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer la productivité de votre laboratoire et réduire vos coûts opérationnels. Contactez-nous via notre formulaire de contact !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques