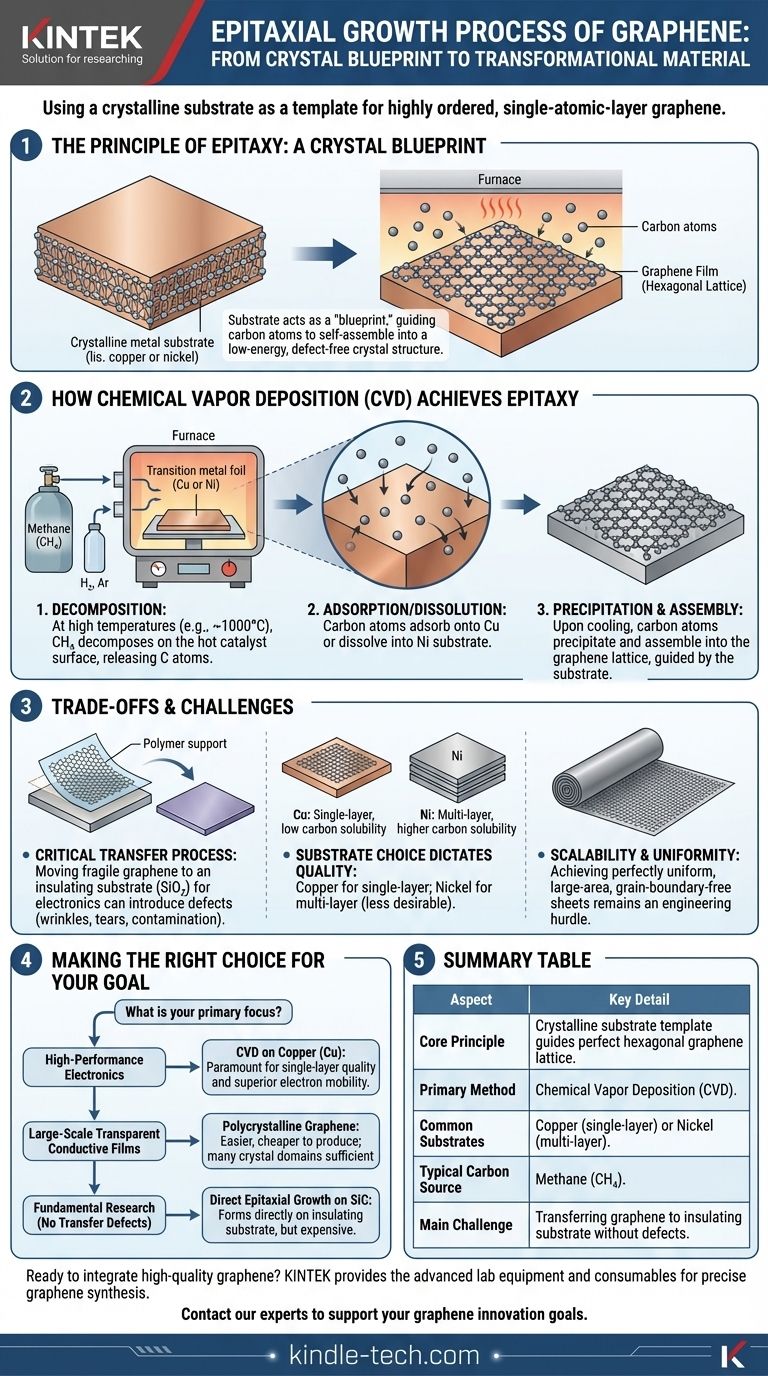

En substance, la croissance épitaxiale du graphène est un processus où un substrat cristallin est utilisé comme gabarit pour faire croître une feuille de carbone monocouche atomique hautement ordonnée. Au lieu que les atomes de carbone s'agglomèrent de manière aléatoire, ils s'arrangent en imitant la structure cristalline sous-jacente du substrat, ce qui donne un film de graphène grand et de haute qualité avec un minimum de défauts. La méthode industrielle la plus courante pour cela est le dépôt chimique en phase vapeur (CVD).

Le principe fondamental est simple : vous ne faites pas que fabriquer du graphène, vous le modélisez. La croissance épitaxiale utilise un réseau cristallin fondamental pour guider les atomes de carbone afin de former la structure hexagonale parfaite, libérant ainsi les propriétés électroniques et mécaniques extraordinaires du matériau.

Le principe de l'épitaxie : un plan cristallin

L'épitaxie est un concept emprunté à la croissance cristalline, où une couche cristalline est cultivée sur une autre.

Le substrat comme gabarit

Considérez le substrat, généralement une feuille de métal de transition, comme un plan parfaitement agencé. Sa propre structure cristalline atomique offre un paysage à faible énergie pour que les atomes de carbone s'y installent.

Les atomes de carbone, lorsqu'ils sont déposés sur ce substrat chauffé, s'aligneront naturellement avec ce plan, s'auto-assemblant en un réseau en nid d'abeille de graphène. Cet effet de gabarit est ce qui sépare la croissance épitaxiale des autres méthodes de synthèse moins contrôlées.

Comment le dépôt chimique en phase vapeur (CVD) réalise l'épitaxie

Le dépôt chimique en phase vapeur (CVD) est la technique la plus largement utilisée pour la croissance épitaxiale du graphène sur de grandes surfaces. Le processus repose sur une interaction précise entre un catalyseur, une source de carbone et des conditions atmosphériques spécifiques.

Le rôle du substrat (catalyseur)

Des métaux de transition comme le cuivre (Cu) ou le nickel (Ni) sont utilisés comme substrat. Ils remplissent deux fonctions essentielles : ils fournissent le gabarit cristallin et ils agissent comme catalyseur.

À des températures élevées à l'intérieur d'un four, la surface métallique décompose activement le gaz source de carbone, rendant les atomes de carbone individuels disponibles pour la croissance. Comme indiqué, ces métaux sont privilégiés pour leur efficacité catalytique et leur rentabilité relative.

La source de carbone et l'atmosphère

Un gaz précurseur contenant du carbone, le plus souvent du méthane (CH₄), est introduit dans le four.

La réaction a lieu dans une atmosphère contrôlée, souvent avec des gaz hydrogène (H₂) et argon (Ar), ce qui aide à contrôler la vitesse de réaction et à éliminer les impuretés.

Le mécanisme de croissance

Le processus implique généralement trois étapes clés :

- Décomposition : À hautes températures (~1000°C), le méthane gazeux se décompose sur la surface métallique chaude, libérant des atomes de carbone.

- Adsorption/Dissolution : Les atomes de carbone s'adsorbent (sur le cuivre) ou se dissolvent (dans le nickel) sur le substrat métallique.

- Précipitation et assemblage : Lorsque le substrat est refroidi, la solubilité des atomes de carbone diminue et ils précipitent à nouveau sur la surface. Guidés par le réseau cristallin du métal, ils s'assemblent en une structure hexagonale de graphène.

Comprendre les compromis et les défis

Bien que la croissance épitaxiale par CVD soit puissante, elle n'est pas sans ses complexités et ses limites. Comprendre ces compromis est crucial pour les applications pratiques.

Le processus de transfert critique

Le plus grand défi est que le graphène est cultivé sur un conducteur métallique, mais la plupart des applications électroniques le nécessitent sur un substrat isolant comme le dioxyde de silicium (SiO₂).

Cela nécessite un processus de transfert délicat, où le métal est gravé et le film de graphène fragile est déplacé. Cette étape peut facilement introduire des plis, des déchirures et de la contamination, annulant la haute qualité obtenue pendant la croissance.

Le choix du substrat dicte la qualité

Le choix du catalyseur métallique a un impact significatif. Le cuivre est préféré pour la croissance de graphène monocouche en raison de sa très faible solubilité du carbone.

Le nickel, avec une solubilité du carbone plus élevée, conduit souvent à la croissance de graphène multicouche, ce qui n'est pas toujours souhaitable. Cela crée un compromis direct entre le matériau que vous voulez et le processus que vous devez utiliser.

Évolutivité et uniformité

Obtenir une feuille de graphène monocristallin parfaitement uniforme, de grande surface et sans aucune limite de grain reste un obstacle technique important. L'extension de ce processus aux niveaux industriels tout en maintenant une qualité irréprochable est le principal obstacle à une adoption généralisée dans l'électronique haut de gamme.

Faire le bon choix pour votre objectif

L'approche idéale pour la synthèse du graphène dépend entièrement de l'application prévue.

- Si votre objectif principal est l'électronique haute performance : La croissance CVD sur cuivre est la norme, car l'obtention d'une couche unique immaculée est primordiale pour une mobilité électronique supérieure.

- Si votre objectif principal est les films conducteurs transparents à grande échelle : Le graphène polycristallin (avec de nombreux petits domaines cristallins) est souvent suffisant et est plus facile et moins cher à produire à grande échelle.

- Si votre objectif principal est la recherche fondamentale sans défauts de transfert : La croissance épitaxiale directe sur le carbure de silicium (SiC) est une option, car elle forme du graphène directement sur un substrat isolant, mais elle est considérablement plus coûteuse.

En fin de compte, la maîtrise de la croissance épitaxiale est la clé pour faire passer le graphène d'une merveille de laboratoire à un matériau industriel transformateur.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Principe fondamental | Utiliser un substrat cristallin comme gabarit pour guider les atomes de carbone afin de former un réseau hexagonal parfait de graphène. |

| Méthode principale | Dépôt chimique en phase vapeur (CVD). |

| Substrats courants | Cuivre (pour monocouche) ou Nickel (pour multicouche). |

| Source de carbone typique | Méthane (CH₄). |

| Défi principal | Transférer le graphène du substrat de croissance métallique vers un substrat isolant pour les applications électroniques sans introduire de défauts. |

| Idéal pour | L'électronique haute performance (monocouche sur Cu) ou les films conducteurs à grande échelle (polycristallin). |

Prêt à intégrer du graphène de haute qualité dans votre recherche ou le développement de vos produits ? Le processus de croissance épitaxiale est complexe, mais les résultats sont transformateurs. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires à la science des matériaux de pointe comme la synthèse du graphène. Notre expertise peut vous aider à atteindre le contrôle précis nécessaire pour votre application spécifique, que ce soit pour l'électronique, les composites ou la recherche fondamentale.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs d'innovation en matière de graphène de votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision