À la base, le dépôt chimique en phase vapeur à basse pression (LPCVD) est un procédé de fabrication utilisé pour faire croître des couches minces de très haute qualité et uniformes sur un substrat. Il fonctionne à l'intérieur d'une chambre à vide où des gaz précurseurs volatils sont introduits et réagissent sur une surface chauffée. La condition de « basse pression » est le facteur critique qui le distingue, permettant la création de films d'une pureté et d'une conformité exceptionnelles, même sur des structures tridimensionnelles complexes.

L'objectif principal de l'utilisation de la basse pression dans le dépôt chimique en phase vapeur n'est pas seulement de créer un vide, mais de contrôler précisément l'environnement de la réaction chimique. Ce contrôle permet aux molécules de gaz de recouvrir uniformément chaque surface d'un composant, une capacité cruciale pour la fabrication de la microélectronique moderne et des matériaux haute performance.

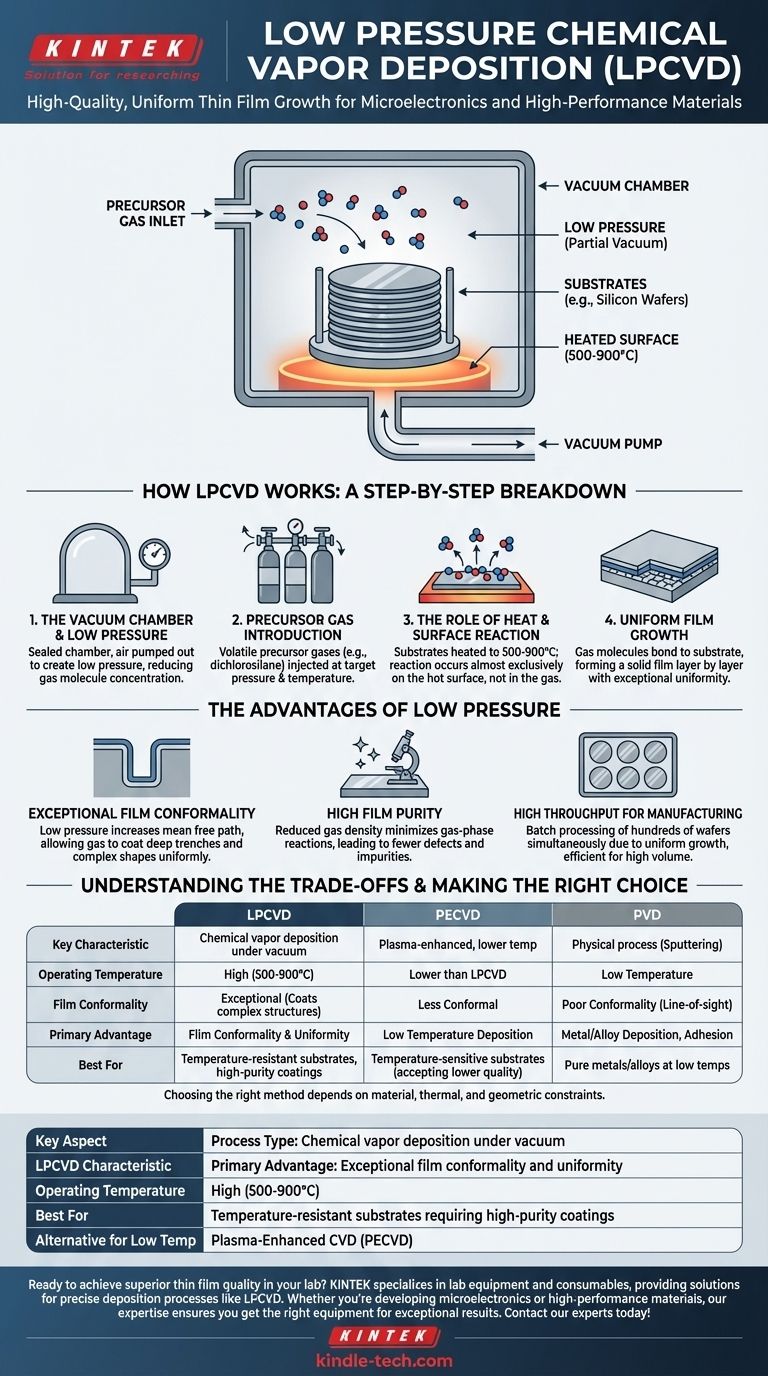

Comment fonctionne le LPCVD : une analyse étape par étape

Le LPCVD est un procédé limité par la réaction de surface, ce qui signifie que la croissance du film est contrôlée par la réaction chimique se produisant directement sur le substrat, et non par la vitesse d'alimentation en gaz. Ce principe est essentiel à sa haute performance.

La chambre à vide et la basse pression

Le processus commence par le placement des substrats (tels que des plaquettes de silicium) dans une chambre scellée et par le pompage de l'air pour créer un environnement de basse pression, ou vide partiel. Cela réduit la concentration de toutes les molécules de gaz, y compris celles réactives qui seront introduites ultérieurement.

Introduction du gaz précurseur

Une fois que la chambre atteint la pression et la température cibles, un ou plusieurs gaz précurseurs volatils sont injectés. Ces gaz contiennent les éléments chimiques qui composeront le film final. Par exemple, pour déposer du nitrure de silicium, des gaz tels que le dichlorosilane et l'ammoniac peuvent être utilisés.

Le rôle de la chaleur et de la réaction de surface

Les substrats sont chauffés à une température élevée spécifique (souvent 500-900°C). Cette énergie thermique est ce qui provoque la réaction chimique. De manière cruciale, la réaction est conçue pour se produire presque exclusivement sur la surface chaude du substrat, et non dans la phase gazeuse au-dessus de celui-ci.

Croissance uniforme du film

Lorsque les molécules de gaz précurseur atterrissent sur la surface chaude, elles se décomposent ou réagissent, se liant au substrat et formant une couche mince solide et stable. Parce que la basse pression permet aux molécules de gaz de se propager et d'atteindre toutes les zones de manière égale, le film s'accumule avec une uniformité exceptionnelle couche par couche.

Les avantages de la basse pression

La décision d'opérer à basse pression est délibérée et débloque plusieurs avantages clés qui sont impossibles à atteindre à pression atmosphérique.

Conformité exceptionnelle du film

L'avantage le plus significatif du LPCVD est sa capacité à produire des films hautement conformes. La basse pression augmente le libre parcours moyen des molécules de gaz — la distance moyenne qu'elles parcourent avant d'entrer en collision avec une autre molécule. Cela leur permet de diffuser profondément dans les tranchées, les trous et autour des formes complexes avant de réagir, ce qui se traduit par un film d'épaisseur uniforme partout.

Haute pureté du film

En réduisant la densité globale du gaz, la probabilité que des réactions chimiques indésirables se produisent en phase gazeuse (loin du substrat) est minimisée. Cela empêche la formation de minuscules particules et leur dépôt sur le film, résultant en un revêtement final avec très peu de défauts ou d'impuretés.

Rendement élevé pour la fabrication

Étant donné que la croissance du film est si uniforme, les substrats peuvent être empilés verticalement et rapprochés dans des fours « par lots ». Cela permet de traiter simultanément des centaines de plaquettes en une seule passe, faisant du LPCVD un procédé économiquement efficace pour la fabrication à grand volume.

Comprendre les compromis

Aucun processus n'est parfait pour toutes les applications. La principale limitation du LPCVD est une conséquence directe de son mécanisme central.

L'exigence de haute température

Le LPCVD repose sur des températures élevées pour fournir l'énergie d'activation nécessaire aux réactions chimiques de surface. Cela le rend inapproprié pour déposer des films sur des matériaux sensibles à la température, tels que les plastiques, ou sur des dispositifs semi-conducteurs qui contiennent déjà des métaux à bas point de fusion comme l'aluminium.

LPCVD par rapport au CVD assisté par plasma (PECVD)

Pour surmonter la limitation de température, le CVD assisté par plasma (PECVD) est souvent utilisé. Le PECVD utilise un champ électrique pour créer un plasma, qui énergise les gaz précurseurs. Cela permet au dépôt de se produire à des températures beaucoup plus basses. Le compromis est que les films PECVD sont souvent moins denses, moins uniformes et possèdent des propriétés différentes de celles de leurs homologues LPCVD à haute température.

LPCVD par rapport au dépôt physique en phase vapeur (PVD)

Le dépôt physique en phase vapeur (PVD), tel que la pulvérisation cathodique, est un processus fondamentalement différent. C'est un processus physique à ligne de visée, et non chimique. Bien que le PVD fonctionne à basse température et soit excellent pour déposer des métaux et des alliages, il a du mal à produire les revêtements hautement conformes pour lesquels le LPCVD excelle.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt nécessite d'aligner les capacités du processus avec votre objectif principal pour la couche mince.

- Si votre objectif principal est la pureté et l'uniformité maximales du film sur des structures 3D complexes : Le LPCVD est la norme de l'industrie, à condition que votre substrat puisse résister aux températures de traitement élevées.

- Si votre objectif principal est de déposer un film sur un substrat sensible à la température : Le PECVD est l'alternative logique, en acceptant un compromis potentiel sur la qualité du film par rapport au LPCVD.

- Si votre objectif principal est de déposer un métal ou un alliage pur avec une bonne adhérence à basse température : Les méthodes PVD telles que la pulvérisation cathodique sont généralement le choix supérieur et le plus direct.

En fin de compte, le choix de la bonne technologie de dépôt dépend d'une compréhension claire de vos contraintes matérielles, thermiques et géométriques.

Tableau récapitulatif :

| Aspect clé | Caractéristique LPCVD |

|---|---|

| Type de processus | Dépôt chimique en phase vapeur sous vide |

| Avantage principal | Conformité et uniformité exceptionnelles du film |

| Température de fonctionnement | Élevée (500-900°C) |

| Idéal pour | Substrats résistants à la température nécessitant des revêtements de haute pureté |

| Alternative pour basse température | CVD assisté par plasma (PECVD) |

Prêt à obtenir une qualité de couche mince supérieure dans votre laboratoire ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables, fournissant des solutions pour des processus de dépôt précis tels que le LPCVD. Que vous développiez des microélectroniques ou des matériaux haute performance, notre expertise garantit que vous obtenez le bon équipement pour des résultats exceptionnels. Contactez nos experts dès aujourd'hui pour discuter de vos besoins d'application spécifiques !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application