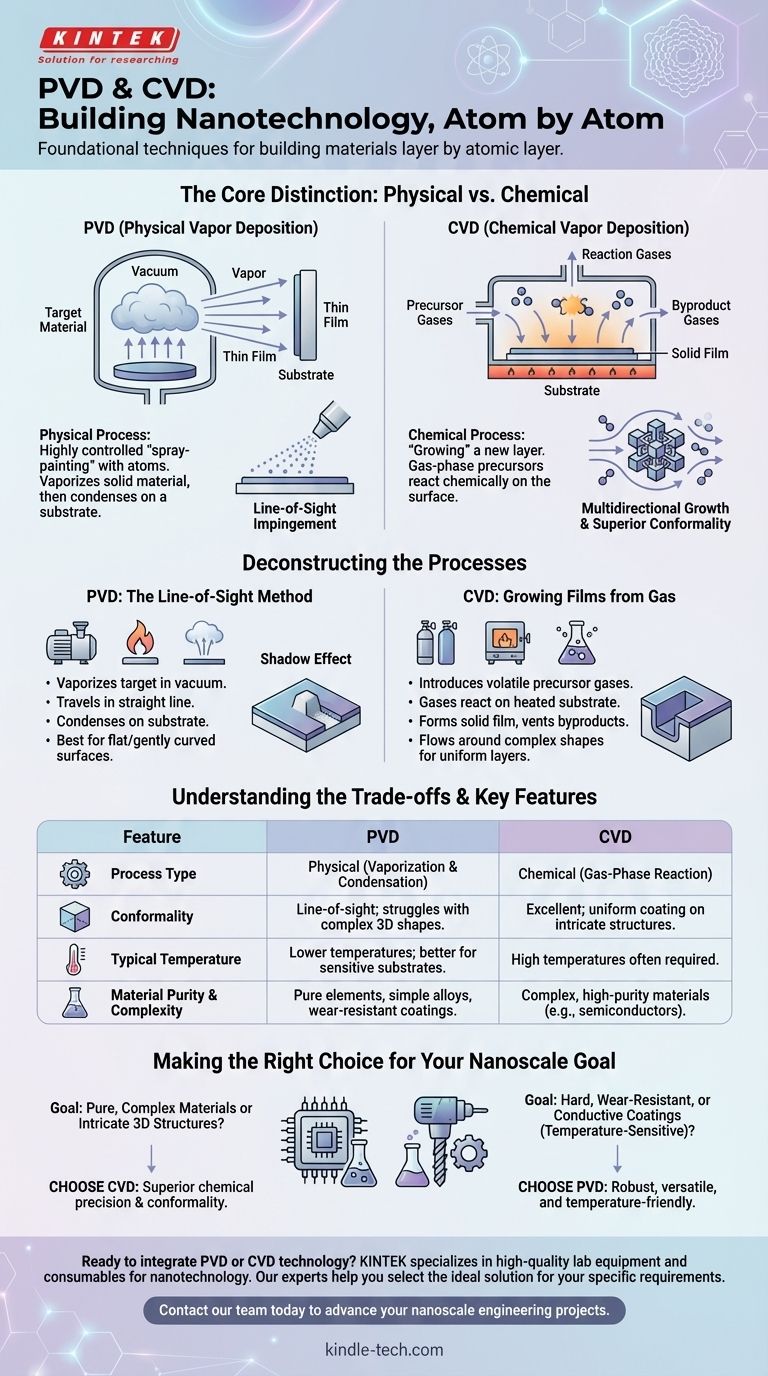

Au cœur de la nanotechnologie se trouve la capacité à construire des matériaux couche par couche atomique. Le Dépôt Physique en Phase Vapeur (PVD) et le Dépôt Chimique en Phase Vapeur (CVD) sont deux techniques fondamentales pour y parvenir. Le PVD est un processus physique qui dépose une couche mince en vaporisant un matériau solide et en le faisant se condenser sur un substrat, tandis que le CVD est un processus chimique qui utilise des précurseurs en phase gazeuse pour réagir et former un film solide directement sur la surface du substrat.

La distinction essentielle est simple : le PVD est comme une "peinture au pistolet" hautement contrôlée avec des atomes, où un matériau physique se déplace en ligne droite pour recouvrir une surface. Le CVD est davantage comme la "croissance" d'une nouvelle couche, où les gaz réagissent chimiquement à la surface pour créer un film solide à partir de zéro.

Déconstruction des Processus : Physique vs Chimique

Pour vraiment saisir leurs rôles en nanotechnologie, vous devez comprendre leurs mécanismes fondamentalement différents. L'un est un processus de transport, l'autre de création.

Dépôt Physique en Phase Vapeur (PVD) : La Méthode en Ligne de Vue

Le PVD est un processus purement physique où aucune réaction chimique ne se produit. Le processus implique la vaporisation d'un matériau source (la "cible") à l'intérieur d'une chambre à vide.

Cette vapeur se déplace ensuite en ligne droite et se condense sur l'objet cible, connu sous le nom de substrat. Pensez-y comme à un micro-sablage inversé.

Parce que la vapeur se déplace en ligne droite, le PVD est considéré comme une technique d'impact en ligne de vue. Ceci est très efficace pour le revêtement de surfaces planes ou légèrement courbées.

Dépôt Chimique en Phase Vapeur (CVD) : Croissance de Films à Partir de Gaz

Le CVD est fondamentalement un processus chimique. Il commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction, qui contient le substrat chauffé.

Ces gaz se décomposent et réagissent à la surface chaude du substrat, subissant un changement chimique qui forme un nouveau film mince solide. Les gaz sous-produits sont ensuite évacués.

Contrairement au PVD, les gaz en CVD peuvent circuler autour de formes complexes, ce qui en fait un processus multidirectionnel. Cela lui permet de créer des couches très uniformes sur des structures complexes.

Comprendre les Compromis

Le choix entre PVD et CVD n'est jamais arbitraire ; il est dicté par les exigences spécifiques du matériau, les propriétés du substrat et le résultat souhaité.

Conformalité et Couverture

La nature multidirectionnelle et gazeuse du CVD lui confère une conformalité supérieure. Cela signifie qu'il peut déposer un film parfaitement uniforme sur des structures nanométriques complexes et tridimensionnelles sans ombres ni zones minces.

La nature en ligne de vue du PVD a des difficultés avec les géométries complexes. Les éléments en saillie peuvent bloquer le flux de vapeur, créant des "ombres" où le revêtement est plus mince ou inexistant.

Température de Processus et Compatibilité du Substrat

Le CVD nécessite souvent des températures très élevées pour initier les réactions chimiques nécessaires à la surface du substrat. Cette chaleur peut endommager les matériaux sensibles, tels que les plastiques ou les composants électroniques préexistants.

De nombreux processus PVD peuvent être effectués à des températures beaucoup plus basses. Cela rend le PVD adapté à une plus large gamme de substrats qui ne peuvent pas supporter le stress thermique du CVD.

Pureté et Complexité du Matériau

Le CVD excelle dans la création de matériaux exceptionnellement purs et complexes, tels que les oxydes intermétalliques ou les structures hybrides multicomposants. La précision des réactions chimiques permet un contrôle fin de la composition et de la structure cristalline du film.

Le PVD est généralement une méthode plus simple pour déposer des éléments purs ou des alliages simples. Bien qu'excellent pour de nombreuses applications, atteindre la stœchiométrie complexe possible avec le CVD est plus difficile.

Faire le Bon Choix pour Votre Objectif Nanométrique

Le choix de la méthode de dépôt correcte est essentiel au succès de toute application nanotechnologique, de la nanoélectronique aux revêtements protecteurs.

- Si votre objectif principal est de créer des matériaux semi-conducteurs très purs et complexes ou de revêtir uniformément des structures 3D complexes : le CVD est souvent le choix supérieur en raison de sa précision chimique et de son excellente conformalité.

- Si votre objectif principal est d'appliquer un revêtement dur, résistant à l'usure ou conducteur à une surface, en particulier une surface sensible à la température : le PVD offre une solution robuste, polyvalente et souvent plus directe.

Comprendre cette différence fondamentale entre le dépôt physique et la croissance chimique est la première étape vers l'ingénierie des matériaux à l'échelle atomique.

Tableau Récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Type de Processus | Physique (Vaporisation & Condensation) | Chimique (Réaction en Phase Gazeuse) |

| Conformalité | En ligne de vue ; difficultés avec les formes 3D complexes | Excellente ; revêtement uniforme sur des structures complexes |

| Température Typique | Températures plus basses ; mieux pour les substrats sensibles | Températures élevées souvent requises |

| Idéal Pour | Éléments purs, alliages simples, revêtements résistants à l'usure | Matériaux complexes et de haute pureté (par exemple, semi-conducteurs) |

Prêt à intégrer la technologie PVD ou CVD dans votre laboratoire ?

Le choix de la bonne méthode de dépôt est essentiel pour les résultats de votre recherche ou de votre production. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour les applications nanotechnologiques. Nos experts peuvent vous aider à sélectionner la solution PVD ou CVD idéale pour répondre à vos exigences spécifiques en matière de pureté des matériaux, de compatibilité des substrats et de performances de revêtement.

Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nos solutions peuvent faire progresser vos projets d'ingénierie à l'échelle nanométrique.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

Les gens demandent aussi

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température