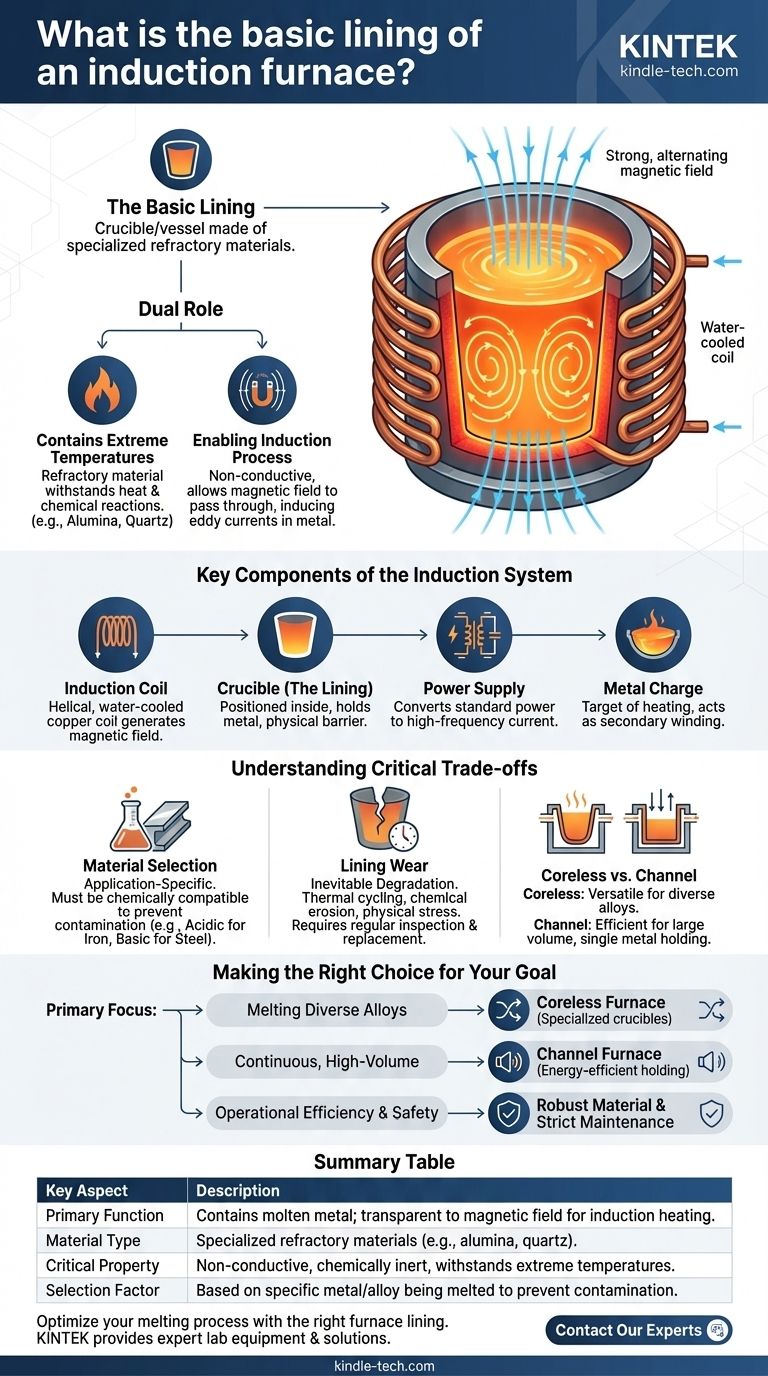

La garniture de base d'un four à induction est un creuset ou une cuve construite à partir de matériaux réfractaires spécialisés. Cette garniture est conçue pour contenir le métal en fusion à des températures extrêmes tout en restant non conductrice, permettant au champ magnétique du four de la traverser et de chauffer directement la charge métallique.

Le principe fondamental est que la garniture du four doit remplir un double rôle : elle doit être un contenant robuste capable de résister à la chaleur intense et aux réactions chimiques, tout en étant transparente au champ magnétique essentiel au fonctionnement du processus de chauffage par induction.

Le double rôle de la garniture du four

La garniture n'est pas seulement un simple contenant ; c'est un composant hautement conçu qui permet l'ensemble du processus d'induction. Ses propriétés sont fondamentales pour l'efficacité et la sécurité du four.

Confinement des températures extrêmes

Un matériau réfractaire est un matériau qui peut résister à la décomposition due à la chaleur, à la pression ou aux attaques chimiques. La garniture doit maintenir son intégrité structurelle sans fondre ni réagir avec le métal spécifique traité.

Les types courants de matériaux réfractaires comprennent les céramiques comme l'alumine et le quartz, choisis en fonction de la température de fusion et des propriétés chimiques de la charge métallique.

Permettre le processus d'induction

Le four fonctionne en générant un champ magnétique puissant et alternatif à partir d'une bobine de cuivre refroidie à l'eau. Ce champ doit traverser la garniture pour induire des courants de Foucault dans le métal lui-même.

Ce sont ces courants électriques tourbillonnants qui génèrent la chaleur intense qui fait fondre le métal. Si la garniture était électriquement conductrice, elle chaufferait au lieu de la charge, entraînant une défaillance catastrophique et une extrême inefficacité.

Composants clés du système d'induction

Comprendre la garniture nécessite de voir comment elle s'intègre dans le système de four plus large. Chaque composant travaille de concert pour obtenir une fusion propre et contrôlée.

La bobine d'induction

Il s'agit d'une bobine hélicoïdale en cuivre refroidie à l'eau qui entoure le creuset. Lorsqu'un courant alternatif à haute fréquence y est appliqué, la bobine génère le puissant champ magnétique.

Le creuset (la garniture)

Positionné à l'intérieur de la bobine d'induction, le creuset réfractaire contient le métal solide à fondre. Il agit comme la barrière physique entre la bobine alimentée et le bain en fusion surchauffé.

L'alimentation électrique

Un four à induction nécessite une alimentation électrique spécialisée comprenant un transformateur, un onduleur et un banc de condensateurs. Cette unité convertit l'alimentation électrique standard en courant à haute fréquence nécessaire pour alimenter la bobine d'induction.

La charge métallique

Le métal à l'intérieur du creuset est la cible du processus de chauffage. En termes électriques, la bobine d'induction agit comme l'enroulement primaire d'un transformateur, et la charge métallique elle-même devient effectivement l'enroulement secondaire, permettant à l'énergie d'être transférée directement en son sein.

Comprendre les compromis critiques

Le choix et l'entretien de la garniture du four sont parmi les décisions opérationnelles les plus critiques, ayant un impact direct sur la sécurité, l'efficacité et le coût.

La sélection des matériaux est spécifique à l'application

Le type de matériau réfractaire utilisé n'est pas universel. Il doit être chimiquement compatible avec l'alliage en fusion pour éviter la contamination du métal ou la dégradation prématurée de la garniture. Une garniture acide, par exemple, est utilisée pour faire fondre le fer, tandis qu'une garniture basique est nécessaire pour l'acier.

L'usure de la garniture est inévitable

Les garnitures réfractaires se dégradent avec le temps en raison des cycles thermiques constants, de l'érosion chimique due au métal en fusion et des contraintes physiques. Une inspection régulière et un remplacement programmé sont essentiels pour prévenir les coulées dangereuses du four.

Fours sans noyau (Coreless) contre fours à canal

Bien que les deux utilisent l'induction, leur conception affecte les considérations relatives à la garniture. Les fours sans noyau, où un simple creuset repose dans une bobine, sont polyvalents pour divers métaux. Les fours à canal ont une boucle d'induction séparée et sont plus efficaces pour maintenir de grands volumes d'un seul métal à température.

Faire le bon choix pour votre objectif

La conception et le matériau d'un système de four à induction doivent s'aligner directement sur son application industrielle prévue.

- Si votre objectif principal est de fondre divers alliages : Un four à induction sans noyau avec un système permettant d'utiliser différents creusets réfractaires spécialisés offre la plus grande flexibilité.

- Si votre objectif principal est la production continue à haut volume d'un seul métal : Un four à induction à canal est généralement plus économe en énergie pour maintenir et traiter de grandes coulées d'alliage unique.

- Si votre objectif principal est l'efficacité opérationnelle et la sécurité : Privilégiez un matériau de garniture robuste spécifiquement adapté à votre métal et mettez en œuvre un calendrier strict d'entretien et de remplacement.

Comprendre que la garniture est un composant actif, et non seulement un contenant passif, est la clé pour maîtriser la précision et l'efficacité de la technologie des fours à induction.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction principale | Contient le métal en fusion ; transparent au champ magnétique pour le chauffage par induction. |

| Type de matériau | Matériaux réfractaires spécialisés (par exemple, alumine, quartz). |

| Propriété critique | Non conducteur, chimiquement inerte et résiste aux températures extrêmes. |

| Facteur de sélection | Basé sur le métal/alliage spécifique en fusion pour éviter la contamination. |

Optimisez votre processus de fusion avec la bonne garniture de four. Le matériau réfractaire correct est essentiel pour la sécurité, l'efficacité et la pureté du métal. KINTEK est spécialisé dans les équipements de laboratoire et les consommables, offrant des solutions expertes pour les besoins de fusion et de traitement des matériaux de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de la configuration de four à induction idéale pour votre application spécifique !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion par induction à arc sous vide

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV