Essentiellement, la pulvérisation cathodique magnétron est une technique de dépôt sous vide hautement contrôlée utilisée pour créer des films de matériau extrêmement minces et uniformes. Elle fonctionne en créant un plasma, en accélérant les ions de ce plasma pour écailler physiquement des atomes d'un matériau source (la « cible »), puis en déposant ces atomes sur un substrat. La partie « magnétron » fait référence à l'utilisation critique d'un champ magnétique pour augmenter considérablement l'efficacité et la vitesse de ce processus.

Le principe central de la pulvérisation cathodique magnétron n'est pas seulement le bombardement d'une cible, mais l'utilisation stratégique d'un champ magnétique pour piéger les électrons près de la surface de la cible. Ce confinement crée un plasma dense et localisé, ce qui augmente considérablement le taux d'éjection des atomes et permet un dépôt de couche mince plus rapide et plus contrôlé à des pressions plus faibles.

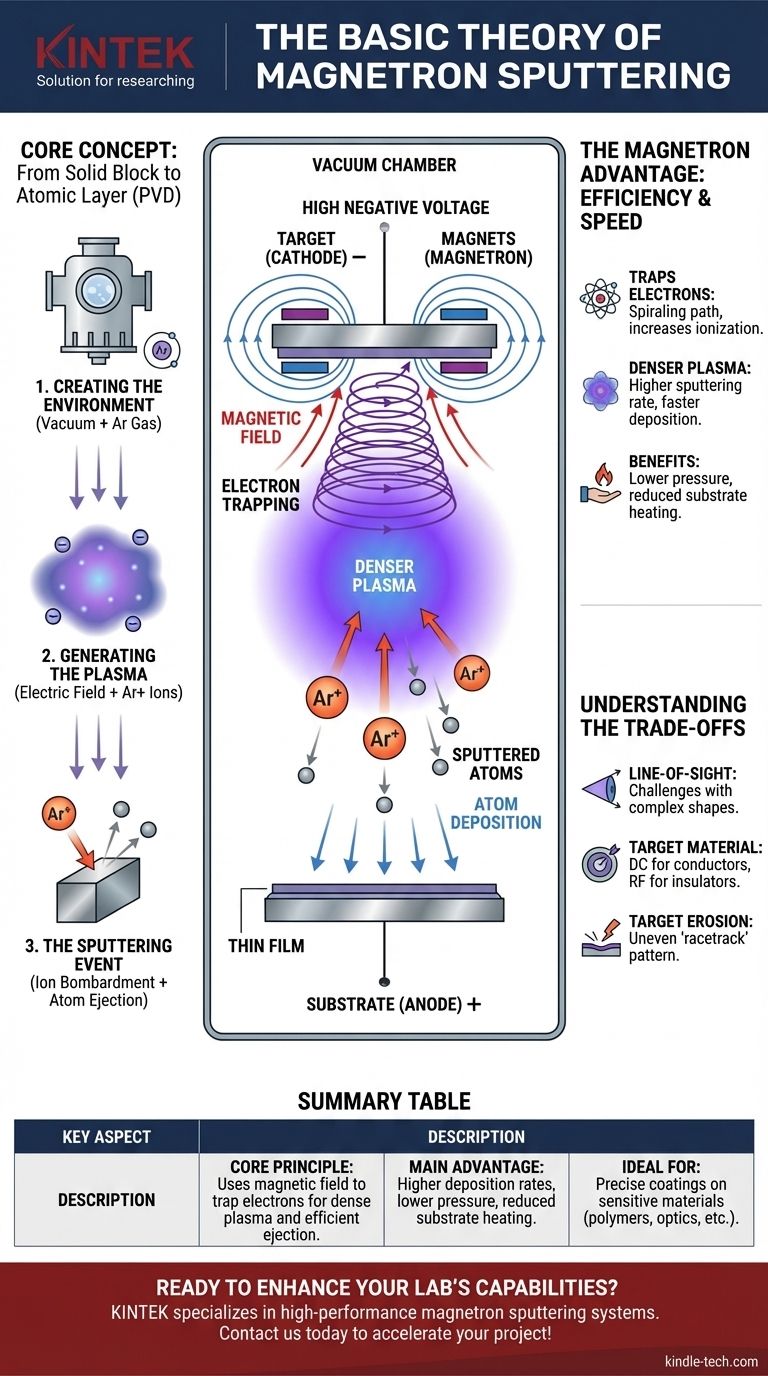

Le concept de base : du bloc solide à la couche atomique

Le dépôt physique en phase vapeur (PVD) est une catégorie de processus où un matériau solide est vaporisé sous vide et condensé sur une surface sous forme de couche mince. La pulvérisation cathodique est un type spécifique de PVD qui y parvient par transfert de moment physique, un peu comme un aérogommeur écaillant précisément une surface, mais à l'échelle atomique.

Étape 1 : Créer l'environnement

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide poussé. Ceci est essentiel pour garantir que les atomes pulvérisés puissent voyager de la cible au substrat sans entrer en collision avec des molécules d'air indésirables, ce qui contaminerait le film.

Une fois le vide atteint, une petite quantité de gaz inerte, généralement de l'Argon (Ar), introduite de manière précise et contrôlée dans la chambre. Ce gaz fournit les atomes qui seront ionisés pour créer le plasma.

Étape 2 : Générer le plasma

Une tension négative élevée est appliquée au matériau cible, ce qui en fait une cathode. Les parois de la chambre ou une électrode séparée agissent comme anode. Cette différence de tension crée un champ électrique puissant.

Ce champ énergise les électrons libres dans la chambre, les faisant accélérer et entrer en collision avec les atomes d'Argon neutres. Ces collisions arrachent des électrons aux atomes d'Argon, créant des ions Argon (Ar+) chargés positivement. Ce nuage auto-entretenu d'ions et d'électrons est le plasma, qui émet souvent une lueur colorée caractéristique connue sous le nom de décharge luminescente.

Étape 3 : L'événement de pulvérisation cathodique

Les ions Ar+ chargés positivement sont fortement attirés par la cible chargée négativement. Ils accélèrent à travers le champ électrique et entrent violemment en collision avec la surface de la cible.

Chaque impact est suffisamment énergétique pour transférer un moment qui éjecte, ou « pulvérise », des atomes individuels du matériau cible. Ces atomes éjectés sont neutres et voyagent en ligne droite loin de la cible. L'impact libère également des électrons secondaires de la cible, qui sont cruciaux pour l'étape suivante.

L'avantage « Magnétron » : pourquoi le champ magnétique est critique

Sans champ magnétique, le processus (connu sous le nom de pulvérisation cathodique à diode) est lent et inefficace. L'ajout d'un magnétron — un agencement spécifique d'aimants placés derrière la cible — révolutionne le processus.

Piéger les électrons pour une efficacité accrue

Le champ magnétique est conçu pour être le plus fort près de la face de la cible. Ce champ piège les électrons secondaires libérés lors du bombardement ionique, les forçant à suivre une trajectoire spirale ou cycloïdale.

Au lieu de s'échapper directement vers l'anode, ces électrons parcourent une distance beaucoup plus longue dans le plasma, juste devant la cible. Cela augmente considérablement la probabilité qu'ils entrent en collision et ionisent davantage d'atomes d'Argon neutres.

Le résultat : un plasma plus dense et un dépôt plus rapide

Cet effet de piégeage des électrons crée un plasma beaucoup plus dense et plus intense confiné dans la région directement devant la cible.

Un plasma plus dense signifie qu'il y a beaucoup plus d'ions Ar+ disponibles pour bombarder la cible. Cela conduit directement à un taux de pulvérisation beaucoup plus élevé, ce qui signifie que les atomes sont éjectés plus rapidement et que le film se dépose beaucoup plus vite.

L'avantage : pression et température plus basses

Étant donné que le champ magnétique rend le processus d'ionisation si efficace, la pulvérisation cathodique magnétron peut fonctionner à des pressions de gaz beaucoup plus faibles que la pulvérisation cathodique à diode. Cela améliore la qualité du film résultant, car les atomes pulvérisés rencontrent moins de collisions gazeuses sur leur chemin vers le substrat.

De plus, en confinant les électrons de haute énergie près de la cible, le magnétron les empêche de bombarder et de chauffer le substrat. Cela rend le processus adapté au revêtement de matériaux sensibles à la chaleur tels que les plastiques et les polymères.

Comprendre les compromis

Bien que puissante, la pulvérisation cathodique magnétron n'est pas sans limites. Comprendre objectivement ces limites est essentiel pour son application appropriée.

Dépôt en ligne de visée

La pulvérisation cathodique est un processus en « ligne de visée ». Les atomes voyagent sur un trajet relativement droit de la cible au substrat. Le revêtement de formes tridimensionnelles complexes avec une épaisseur uniforme peut être difficile et peut nécessiter une rotation sophistiquée du substrat.

Matériau cible et source d'alimentation

La configuration la plus courante, la pulvérisation cathodique à courant continu (CC), nécessite que le matériau cible soit électriquement conducteur. Le revêtement de matériaux isolants ou céramiques nécessite l'utilisation d'une alimentation en radiofréquence (RF) plus complexe et plus coûteuse.

Érosion et utilisation de la cible

Le champ magnétique qui améliore le processus concentre également le plasma dans une zone spécifique, souvent selon un motif de « piste de course » sur la surface de la cible. Cela entraîne une érosion inégale du matériau cible, ce qui signifie que tout le matériau source coûteux ne peut pas être utilisé avant que la cible ne doive être remplacée.

Faire le bon choix pour votre objectif

Comprendre la théorie de base vous permet de voir où cette technologie excelle.

- Si votre objectif principal est des films denses et de haute qualité pour l'optique ou l'électronique : La pulvérisation cathodique magnétron offre un contrôle exceptionnel sur les propriétés du film telles que l'épaisseur, la pureté et la densité.

- Si votre objectif principal est un revêtement rapide à l'échelle industrielle : Les taux de dépôt élevés en font un choix privilégié pour le revêtement de grandes surfaces rapidement, comme dans la fabrication de verre architectural ou de semi-conducteurs.

- Si votre objectif principal est le revêtement de substrats sensibles à la température : Le processus minimise intrinsèquement le transfert de chaleur vers le substrat, ce qui le rend idéal pour les polymères, les plastiques et autres matériaux délicats.

La pulvérisation cathodique magnétron est une technologie fondamentale dans la fabrication moderne, permettant l'ingénierie précise des surfaces pour d'innombrables applications avancées.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe de base | Utilise un champ magnétique pour piéger les électrons, créant un plasma dense pour une éjection efficace des atomes d'un matériau cible. |

| Avantage principal | Taux de dépôt plus élevés, pressions de fonctionnement plus faibles et chauffage du substrat réduit par rapport à la pulvérisation cathodique standard. |

| Idéal pour | Applications nécessitant des revêtements précis et de haute qualité sur des matériaux sensibles tels que les polymères, les semi-conducteurs et les composants optiques. |

Prêt à améliorer les capacités de votre laboratoire avec un dépôt de couches minces de précision ? KINTEK est spécialisé dans les systèmes de pulvérisation cathodique magnétron haute performance et les équipements de laboratoire adaptés aux applications de recherche et industrielles. Que vous travailliez avec des polymères sensibles, des composants électroniques avancés ou des revêtements optiques, nos solutions offrent des films uniformes et de haute pureté avec un contrôle exceptionnel. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut accélérer votre projet et vous permettre d'obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications