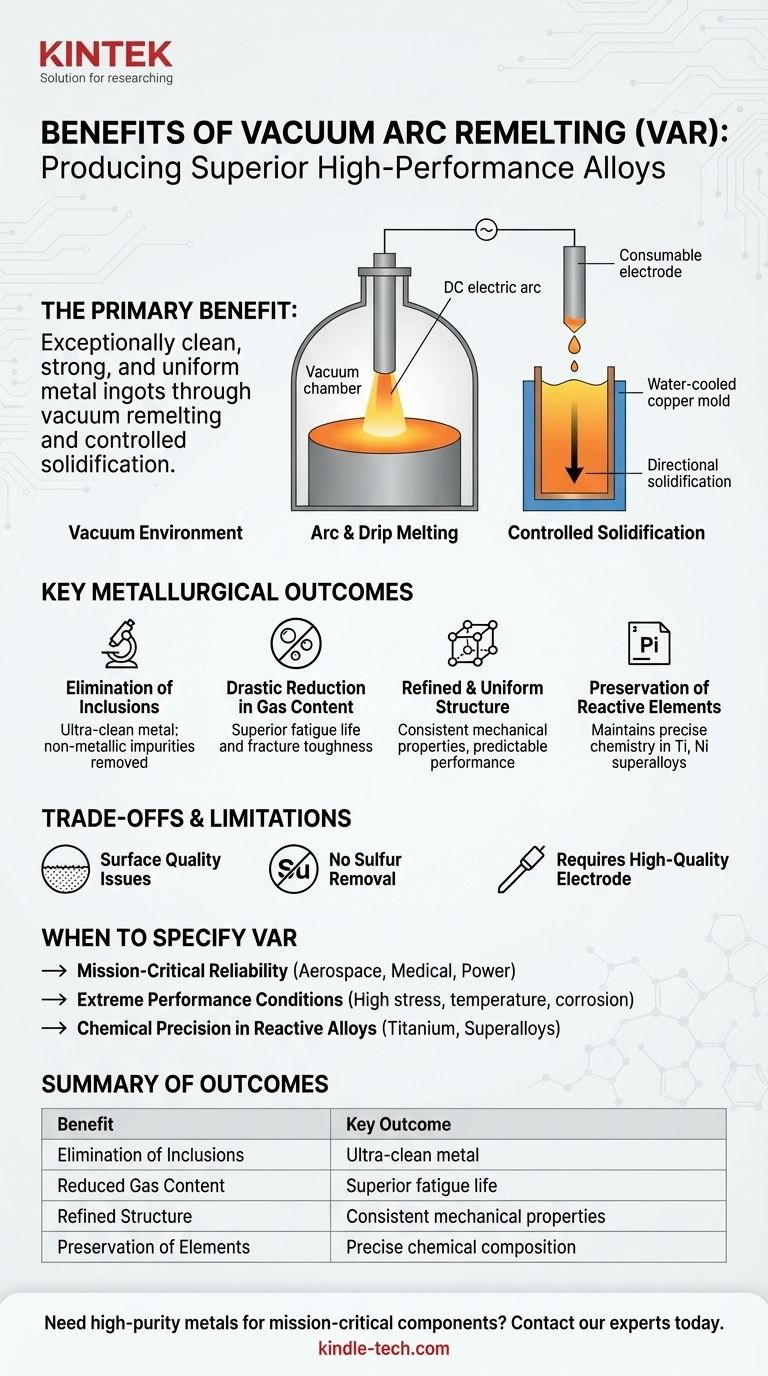

Le principal avantage du Refusion à l'Arc sous Vide (VAR) est sa capacité à produire des lingots métalliques exceptionnellement propres, solides et uniformes. Il y parvient en refondant une électrode métallique sous vide, ce qui élimine les gaz dissous et les impuretés, tandis qu'un processus de solidification contrôlé affine la structure interne du matériau. Cela en fait un processus essentiel pour la création d'alliages haute performance utilisés dans des applications critiques.

La refusion à l'arc sous vide n'est pas simplement une méthode de fusion ; c'est un processus de raffinage complet. Il utilise un arc à haute température et un environnement sous vide pour purifier le métal et contrôler précisément sa solidification, ce qui donne un produit final avec un niveau d'intégrité structurelle et de propreté que les méthodes conventionnelles ne peuvent pas atteindre.

Comment le VAR atteint une qualité métallique supérieure

Les avantages du VAR sont le résultat direct de ses principes de fonctionnement uniques. Chaque étape du processus est conçue pour éliminer systématiquement les défauts et améliorer les propriétés fondamentales du matériau.

Le rôle du vide

La caractéristique déterminante du processus est l'environnement sous vide. Cela empêche le métal en fusion de réagir avec les gaz atmosphériques comme l'oxygène et l'azote, qui formeraient autrement des inclusions indésirables et compromettraient les propriétés de l'alliage.

De manière cruciale, le vide extrait également les gaz dissous, tels que l'hydrogène, du métal liquide. Cela réduit considérablement le risque de fragilisation par l'hydrogène et de porosité, produisant un lingot final plus dense et plus fiable.

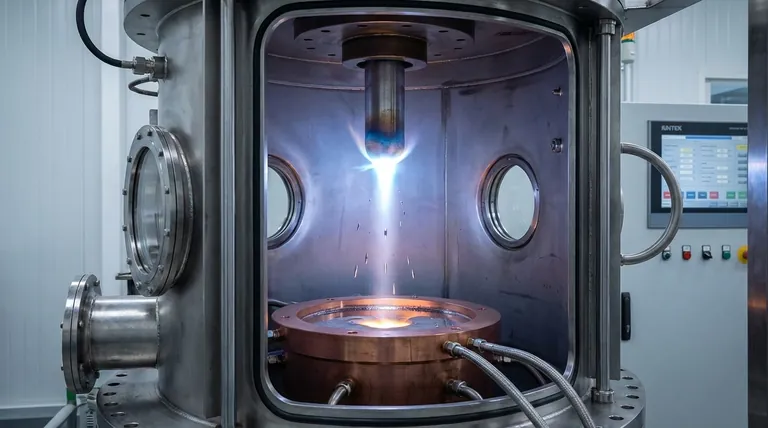

Le processus d'arc et de fusion goutte à goutte

Le VAR utilise une électrode consommable – une barre solide de l'alliage à raffiner – qui est refondue par un puissant arc électrique à courant continu. L'extrémité de l'électrode fond à des températures extrêmement élevées (approchant 5000K), formant de petites gouttelettes.

Lorsque ces gouttelettes tombent à travers l'arc et le vide, elles sont exposées à une chaleur intense et à une basse pression. Cela volatilise et élimine les impuretés à bas point de fusion comme le plomb, le bismuth et d'autres éléments indésirables, purifiant davantage l'alliage.

Solidification contrôlée

Les gouttelettes de métal purifié s'accumulent dans un moule en cuivre refroidi par eau en dessous. Le refroidissement étant géré de bas en haut, la solidification est très directionnelle et contrôlée.

Ce processus minimise la ségrégation, où différents éléments de l'alliage se séparent pendant le refroidissement. Il en résulte une structure cristalline uniforme et à grains fins, une cavité de retrait plus petite en haut du lingot et un rendement global de matériau plus élevé.

Les principaux résultats métallurgiques

La combinaison de ces étapes de processus apporte des améliorations tangibles au matériau final, le rendant adapté aux environnements les plus exigeants.

Élimination des inclusions

Le processus est exceptionnellement efficace pour éliminer les inclusions non métalliques. Certaines sont décomposées par la chaleur de l'arc, tandis que l'environnement sous vide empêche la formation de nouvelles, ce qui conduit à un métal ultra-propre.

Réduction drastique de la teneur en gaz

En éliminant l'hydrogène et l'azote dissous, le VAR produit des métaux avec une durée de vie en fatigue et une ténacité à la rupture supérieures. Les matériaux désignés par "HV" pour "high-vacuum" (haut vide) indiquent souvent ce niveau de raffinage.

Une structure cristalline raffinée et uniforme

Le refroidissement contrôlé assure une microstructure cohérente dans tout le lingot. Cette uniformité est essentielle pour des propriétés mécaniques prévisibles, telles que la résistance et la ductilité, sur l'ensemble du composant.

Préservation des éléments réactifs

Pour les alliages contenant des éléments réactifs comme le titane et l'aluminium, le vide est essentiel. Il empêche ces éléments précieux de brûler ou de s'oxyder, garantissant que la composition chimique finale est maintenue avec précision.

Comprendre les compromis et les limites

Bien que le VAR produise des matériaux supérieurs, il s'agit d'un processus de raffinage secondaire avec des contraintes spécifiques qu'il est important de comprendre.

Problèmes de qualité de surface

L'action intense de l'arc peut provoquer des éclaboussures de métal en fusion contre la paroi du moule, entraînant une surface de lingot rugueuse et poreuse. Cette couche superficielle a souvent une concentration plus élevée d'inclusions et doit être usinée, ou "pelée", avant tout traitement ultérieur.

Incapacité à éliminer le soufre

Le processus VAR n'a aucun mécanisme de désulfuration. Par conséquent, l'électrode consommable initiale doit déjà avoir une très faible teneur en soufre, car tout soufre présent restera dans le produit final.

Exigence d'une électrode de haute qualité

Le VAR est un processus de refusion, pas une fusion primaire. Il nécessite une électrode consommable préformée, qui est souvent produite à l'aide d'une autre méthode avancée comme la fusion par induction sous vide (VIM). Cette approche en deux étapes ajoute à la complexité et au coût global de production.

Quand spécifier la refusion à l'arc sous vide

Le choix du VAR est une décision stratégique basée sur les exigences de performance non négociables du composant final.

- Si votre objectif principal est une fiabilité critique : Spécifiez le VAR pour les applications aérospatiales, les implants médicaux ou la production d'énergie où une défaillance de composant serait catastrophique.

- Si votre objectif principal est la performance dans des conditions extrêmes : Utilisez le VAR pour les matériaux exposés à des contraintes élevées, des températures extrêmes ou des environnements corrosifs qui exigent une durée de vie en fatigue et une ténacité à la rupture supérieures.

- Si votre objectif principal est la précision chimique dans les alliages réactifs : Employez le VAR pour le titane, les superalliages à base de nickel et les aciers spéciaux où le maintien de la chimie exacte de l'alliage est primordial pour la performance.

En fin de compte, spécifier la refusion à l'arc sous vide est un engagement à atteindre la plus haute pureté matérielle et intégrité structurelle possibles pour des composants qui ne peuvent tout simplement pas échouer.

Tableau récapitulatif :

| Avantage | Résultat clé |

|---|---|

| Élimination des inclusions | Métal ultra-propre avec élimination des impuretés non métalliques |

| Réduction drastique de la teneur en gaz | Durée de vie en fatigue et ténacité à la rupture supérieures |

| Structure raffinée et uniforme | Propriétés mécaniques cohérentes et performances prévisibles |

| Préservation des éléments réactifs | Maintient la composition chimique précise des alliages comme le titane et les superalliages de nickel |

Besoin de métaux de haute pureté pour des composants critiques ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires aux processus comme la refusion à l'arc sous vide. Nos solutions vous aident à produire des métaux avec l'intégrité structurelle et la propreté requises pour les applications aérospatiales, les implants médicaux et la production d'énergie.

Discutons de la manière dont nous pouvons soutenir les besoins de votre laboratoire. Contactez nos experts dès aujourd'hui pour explorer l'équipement adapté à votre production d'alliages haute performance.

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quel est l'aperçu du refusion sous arc sous vide ? Obtenir des alliages ultra-propres et haute performance

- Qu'est-ce que le VAR en métallurgie ? Atteignez une pureté et des performances métalliques supérieures

- Qu'est-ce que le processus de refusion à l'arc sous vide ? Atteignez une pureté ultime pour les alliages haute performance

- Qu'est-ce que le processus de refusion à l'arc sous vide ? Produire des alliages métalliques ultra-purs et haute performance

- Comment fonctionne le refusion à l'arc sous vide ? Obtenez des alliages métalliques ultra-propres et haute performance