Essentiellement, le dépôt chimique en phase vapeur (CVD) du silicium est un processus qui transforme un gaz contenant du silicium en un film de silicium solide et de haute pureté sur une surface chauffée. Il ne s'agit pas d'un simple revêtement, mais d'une réaction chimique contrôlée. À l'intérieur d'une chambre spécialisée, des gaz précurseurs sont introduits et réagissent sur un substrat chaud (comme une tranche de silicium), provoquant la libération d'atomes de silicium qui se déposent sur la surface, construisant ainsi une nouvelle couche atome par atome.

Le principe fondamental du CVD du silicium n'est pas simplement le « revêtement », mais une réaction chimique contrôlée. En gérant précisément la température, la pression et le débit des gaz, nous pouvons déterminer comment les atomes de silicium sont libérés d'un gaz précurseur et s'assemblent en un film solide cristallin ou amorphe sur un substrat.

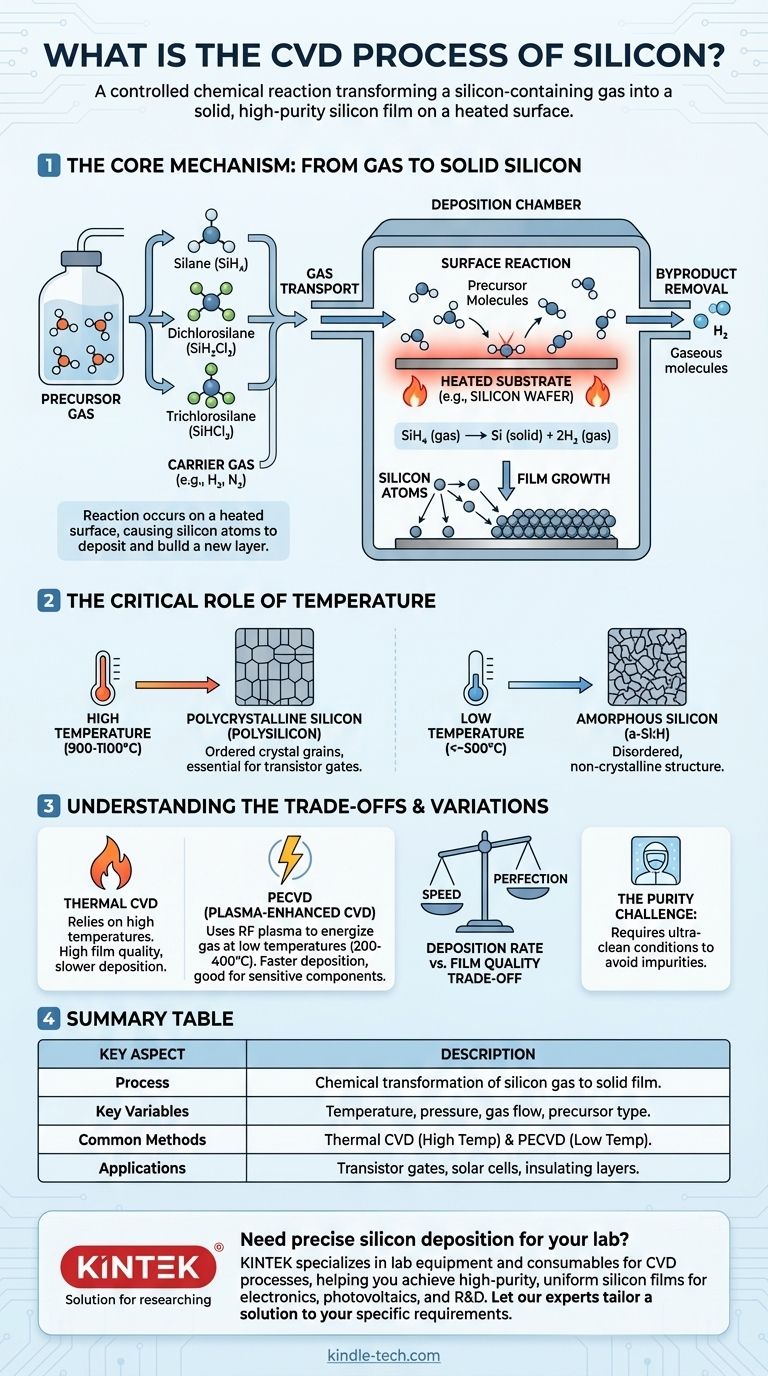

Le mécanisme central : du gaz au silicium solide

Pour vraiment comprendre le CVD du silicium, vous devez le considérer comme un processus de fabrication précis en plusieurs étapes. Chaque étape est essentielle pour produire un film avec l'épaisseur, la pureté et la structure souhaitées.

Le gaz précurseur : la source de silicium

Le processus commence par un gaz précurseur, un composé volatil contenant des atomes de silicium. Ces gaz sont choisis parce qu'ils se décomposent de manière prévisible à haute température.

Les précurseurs courants pour le dépôt de silicium comprennent :

- Silane (SiH₄) : Se décompose à des températures relativement plus basses, mais peut être très réactif.

- Dichlorosilane (SiH₂Cl₂) : Offre un bon équilibre entre réactivité et sécurité.

- Trichlorosilane (SiHCl₃) : Principalement utilisé pour produire du polysilicium en vrac de haute pureté pour l'industrie électronique.

Ces précurseurs sont souvent dilués avec un gaz porteur, tel que l'hydrogène (H₂) ou l'azote (N₂), pour contrôler la vitesse de réaction et assurer une distribution uniforme.

Le processus de dépôt : une réaction étape par étape

La transformation du gaz en film solide se déroule selon une séquence d'événements physiques et chimiques à l'intérieur de la chambre de réaction.

- Transport des gaz : Les gaz précurseurs et porteurs sont injectés dans la chambre et s'écoulent vers le substrat chauffé.

- Réaction de surface : Lorsque les molécules précurseurs frappent la surface chaude du substrat, elles acquièrent suffisamment d'énergie thermique pour rompre leurs liaisons chimiques. Par exemple, le silane se décompose en silicium solide et en gaz hydrogène :

SiH₄ (gaz) → Si (solide) + 2H₂ (gaz). - Croissance du film : Les atomes de silicium nouvellement libérés sont très réactifs et se lient à la surface du substrat. Ils migrent à la surface jusqu'à ce qu'ils trouvent un site stable, s'accumulant sur le réseau cristallin et formant un film continu.

- Élimination des sous-produits : Les sous-produits gazeux de la réaction (comme H₂ dans l'exemple ci-dessus) sont continuellement pompés hors de la chambre. Cela les empêche d'interférer avec la réaction et maintient la pureté du film en croissance.

Le rôle critique de la température

La température est le bouton de contrôle le plus critique du processus CVD. Elle dicte directement la vitesse de la réaction et, plus important encore, la structure finale du film de silicium.

- Silicium polycristallin (Polysilicium) : À des températures élevées (typiquement 900-1100°C), les atomes déposés ont suffisamment d'énergie pour se déplacer et s'aligner en petits grains cristallins ordonnés. Ce « polysilicium » est essentiel pour des applications telles que les grilles de transistors.

- Silicium amorphe (a-Si:H) : À des températures plus basses (inférieures à ~500°C), les atomes ont moins d'énergie et « collent » essentiellement là où ils atterrissent, créant une structure désordonnée et non cristalline.

Comprendre les compromis et les variations

Le processus CVD thermique de base n'est pas la seule option. Le choix de la méthode implique d'équilibrer des priorités concurrentes telles que la température de traitement, la vitesse de dépôt et la qualité du film.

CVD thermique par rapport au CVD assisté par plasma (PECVD)

Le processus décrit jusqu'à présent est le CVD thermique, qui repose uniquement sur des températures élevées pour initier la réaction.

Le CVD assisté par plasma (PECVD) est une variation critique. Il utilise un plasma RF pour énergiser le gaz précurseur, le décomposant en ions et radicaux réactifs. Cela permet au dépôt de se produire à des températures beaucoup plus basses (par exemple, 200-400°C), ce qui est vital pour déposer des films sur des dispositifs qui possèdent déjà des couches métalliques ou d'autres composants sensibles à la température.

Vitesse de dépôt par rapport à la qualité du film

Il existe un compromis fondamental entre la vitesse et la perfection. Augmenter la température et la concentration du précurseur peut accélérer la vitesse de dépôt, mais cela peut également entraîner un film moins uniforme avec plus de défauts structurels. Les applications électroniques de haute qualité nécessitent souvent un dépôt plus lent et plus contrôlé pour obtenir une structure atomique quasi parfaite.

Le défi de la pureté

Le CVD est très sensible à la contamination. Toute molécule indésirable dans le flux de gaz ou dans la chambre peut être incorporée dans le film de silicium en croissance sous forme d'impuretés. Ces impuretés peuvent modifier radicalement les propriétés électriques du film, rendant la pureté du processus et les conditions de salle blanche primordiales.

Comment appliquer cela à votre objectif

Le processus CVD spécifique que vous choisissez est dicté entièrement par l'application finale du film de silicium.

- Si votre objectif principal est de créer des électrodes de grille dans un transistor : Vous utiliserez un processus CVD thermique, probablement avec du silane, pour déposer un film de silicium polycristallin conducteur de haute qualité à haute température.

- Si votre objectif principal est de déposer une couche isolante finale sur une puce terminée : Vous devez utiliser un processus PECVD à basse température pour éviter de faire fondre les interconnexions en aluminium ou d'endommager d'autres composants déjà fabriqués sur la tranche.

- Si votre objectif principal est de fabriquer du silicium en vrac pour des cellules solaires : Vous utiliserez un processus à haut débit et haute température comme la méthode Siemens, qui utilise le trichlorosilane pour produire de grandes quantités de polysilicium de haute pureté.

En fin de compte, maîtriser le CVD du silicium consiste à contrôler précisément une réaction chimique pour construire un matériau solide, atome par atome, à des fins électroniques spécifiques.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Transformation chimique d'un gaz contenant du silicium en un film solide sur un substrat chauffé. |

| Variables clés | Température, pression, débit des gaz et type de précurseur (ex. Silane, Dichlorosilane). |

| Méthodes courantes | CVD thermique (haute température) et CVD assisté par plasma (PECVD, basse température). |

| Applications | Grilles de transistors, cellules solaires, couches isolantes sur puces. |

Besoin d'un dépôt de silicium précis pour votre laboratoire ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour les processus CVD, vous aidant à obtenir des films de silicium uniformes et de haute pureté pour l'électronique, la photovoltaïque et la R&D. Laissez nos experts adapter une solution à vos exigences spécifiques de température, de pureté et de débit. Contactez-nous dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés